Bus vs Lager: Wat is het beste voor uw toepassing?

Figuur 1: Lager (links) en bus (rechts)

Onze wereld is sterk afhankelijk van verschillende soorten machines met bewegende delen, die zonder bussen en lagers allemaal tot stilstand zouden komen. De voornaamste functie van bussen en lagers is het verminderen van de wrijving die ontstaat wanneer twee bewegende onderdelen op elkaar inwerken, waardoor de energie die nodig is om ze in beweging te brengen wordt verminderd en de slijtage van de onderdelen wordt beperkt.

Inhoudsopgave

- Waarvoor worden bussen en lagers gebruikt?

- Wat is een bus?

- Soorten bussen

- Overwegingen bij de keuze van de bussen

- Onderhoud van de bussen

- Toepassingen van bussen

- Wat is een lager?

- Belangrijkste soorten lagers

- Criteria voor de keuze van de lagers

- Onderhoud van de lagers

- Toepassingen van lagers

- Bus vs lager

- Kiezen tussen lagers en bussen

- FAQs

Bekijk onze online selectie van lagers!

Waarvoor worden bussen en lagers gebruikt?

Zowel bussen als lagers bieden oplossingen voor het verminderen van wrijving en het beperken van slijtage op onderdelen, maar beide zijn het meest geschikt voor gebruik in verschillende bedrijfs- en omgevingsomstandigheden. Om de juiste te kiezen die aan deze voorwaarden voldoet, moet men inzicht hebben in het verschil tussen de twee, hun voor- en nadelen en de typische toepassingen waarvoor zij worden gebruikt.

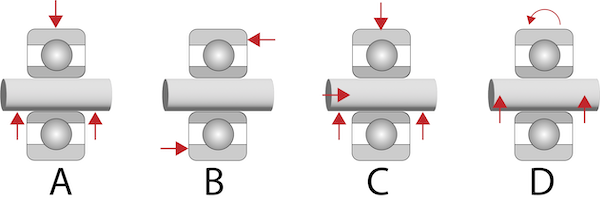

Er worden verschillende soorten lagers gebruikt om wrijving te verminderen en de belasting van verschillende soorten belasting te ondersteunen. Figuur 2 toont de verschillende soorten belasting:

- A: Radiale belasting voor draaiende bewegingen

- B: Axiale belasting voor schuifbewegingen

- C: Een combinatie van glijdende en draaiende bewegingen

- D: Impactmomenten (schokbelasting)

Figuur 2: Verschillende soorten belasting: radiale (A), axiale (B), glijdende en roterende combinatie (C) en schokbelasting (D).

Technisch gesproken is de bus een classificatie binnen de algemene klasse van lagers. Het wordt gekenmerkt door zijn één-component ontwerp in tegenstelling tot twee of meer componenten, zoals diverse andere soorten lagers. Een bus bestaat uit verschillende materialen die worden gecombineerd om één lastdragend geheel te vormen. Zij worden vaak gebruikt voor zwaardere lasten bij lagere snelheden en zijn bestand tegen aanzienlijke lastoverdracht en schokbelasting.

Lagers daarentegen zijn meervoudige onderdelen van precisiemachines die de roterende assen van machines met extreem hoge snelheden laten draaien, de wrijving tussen bewegende delen verminderen en de radiale belasting opvangen. Hoewel radiale belasting de voornaamste functie van lagers is, zijn sommige ook ontworpen om axiale en schokbelasting te verwerken.

Wat is een bus?

Een bus is een cilindrisch onderdeel dat is ontworpen om de belasting op een as te dragen en dat werkt met glijdende beweging tussen de bewegende oppervlakken. Een bus is een onderdeel dat uit één element bestaat, hoewel het uit verschillende materialen kan zijn samengesteld.

De bussen, ook glijlagers genoemd, glijden over stangen of assen en zorgen voor een uiterst wrijvingsarme beweging. Ze bieden een uitstekende schokdemping en beperken het energieverbruik, lawaai en slijtage tot een minimum.

Soorten bussen

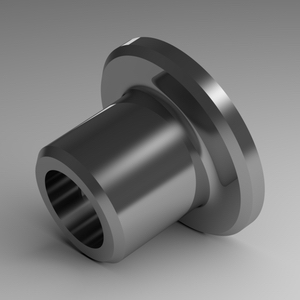

De twee belangrijkste types bussen zijn mof- en flensbussen. Wanneer ze ontworpen zijn met flenzen, kunnen ze gecombineerde belastingen aan. De bussen kunnen aan de binnen- of buitenzijde van schroefdraad worden voorzien om aan verschillende assemblagevoorwaarden te voldoen.

Naast de verschillende types zijn ook bussen van verschillende materiaalsamenstellingen verkrijgbaar. De materiaalsamenstelling van een bus helpt hem weerstand te bieden aan diverse omstandigheden in een bedrijfsomgeving, zoals corrosie, hoge temperaturen, hoge druk en schokken.

Figuur 3: Flensbus

Bronzen en metalen bussen

Bronzen bussen zijn meestal gemaakt van continu gegoten bronsmateriaal om een uniforme structuur te garanderen. Het zijn bussen voor algemeen gebruik met uitstekende belastbaarheid en slijtvastheid, die tevens bestand zijn tegen grote hitte (temperaturen tot 450°F). Metalen bussen kunnen ook worden gemaakt van verschillende metalen of legeringen om hun mogelijkheden te vergroten, met inbegrip van staal of roestvrij staal, messing, aluminium en koper.

Figuur 4: Bronzen bussen

Kunststof bussen

De lichte, corrosiebestendige eigenschappen van bussen van massieve kunststof maken ze zeer populair. Moderne kunststoffen kunnen vroegere problemen, zoals hittegevoeligheid, verweking, slijtage of verminderde levensduur bij verhoogde temperaturen, overwinnen. Zij zijn een goede keuze voor natte of vochtige omgevingen, zoals droogovens in houtdrogerijen, waar het water als smeermiddel voor de bus fungeert. Hoewel kunststof vrij populair is, is het niet het aanbevolen materiaal voor bussen bij zware belastingen. Het heeft de neiging te scheuren onder een hoge belasting, en verkeerde uitlijning is gebruikelijk als de fabricage of assemblage niet nauwkeurig is, vooral met kant-en-klare bussen. Wanneer plastic wordt gespecificeerd, is het polytetrafluoroethylene (PTFE) het techniekplastic materiaal van keus.

Figuur 5: Kunststof bussen

Overwegingen bij de keuze van de bussen

Bij de keuze van bussen voor een bepaalde toepassing moet rekening worden gehouden met de opbouw van warmte door wrijving. De belangrijkste factoren die van invloed zijn op de warmte zijn de oppervlaktesnelheid (V) en de druk per eenheid (P). Om te bepalen of de bus geschikt is voor een bepaalde toepassing, moet er bij de veilige werking voor worden gezorgd dat de berekende PV-waarde van de toepassing lager is dan de grenswaarde voor PV van de fabrikant.

Gebruik de volgende formules bij de keuze van een bus voor uw toepassing:

- Bereken de waarde van PV van uw toepassing door PV = P ✕ V

- Bepaal de oppervlaktesnelheid (V) op basis van:

V = 0,262 × rpm × D

- rpm: asomwentelingen / minuut

- D: diameter van de schacht (in inches).

- Eenheidsdruk, P = Totale belasting (lbs)/Contactoppervlak (in²)

Contactoppervlak = D x L

- L: Lengte bussen

De berekende waarden komen overeen met de gespecificeerde capaciteiten van elke geproduceerde bus, die kunnen worden gebruikt om de bus te kiezen die het meest geschikt is voor de toepassing.

Onderhoud van de bussen

Onderhoud en inspectie, waarbij de bedrijfsomstandigheden worden geïnspecteerd op afwijkingen, zoals veranderingen in geluid, trillingen en temperatuur, zijn van cruciaal belang om defecten aan bussen te voorkomen. Afschilfering, krassen, barsten, corrosie en abnormale slijtage moeten onmiddellijk worden aangepakt.

Bussen zijn meestal zelfsmerend en ideaal voor onderhoudsarme of onderhoudsvrije toepassingen. Toch is zelfsmering ook mogelijk door een uniform patroon van inkepingen op het oppervlak van de bus die als vetreservoirs fungeren. Veel nylon bussen werken zonder smeermiddelen, waardoor ze een solide keuze zijn voor drogere toepassingen in de voedings- en textielindustrie.

Toepassingen van bussen

Glijbussen zijn het belangrijkste onderdeel van energietransformatoren, omdat zij relatieve beweging mogelijk maken door te glijden in plaats van te rollen. Voertuigophangingssystemen behoren tot de meest voorkomende toepassingen van bussen, waar rubber bussen worden gebruikt in de ophanging van een voertuig om te zorgen voor een evenwicht tussen een goede rit en een redelijke duurzaamheid. Draaibussen daarentegen worden vaak gebruikt bij machinale bewerkingen waarvoor precisieonderdelen nodig zijn. Mofbussen helpen wrijving en slijtage onder controle te houden in dynamisch belaste toepassingen. Bij droogovens in houtdrogerijen wordt gebruik gemaakt van kunststof bussen.

Wat is een lager?

De meeste lagers worden gebruikt om roterende assen in machines te ondersteunen, waardoor relatieve beweging tussen de componenten van machines mogelijk wordt en tegelijkertijd een soort locatie tussen hen wordt geboden. Welke vorm van lagering wordt gebruikt, hangt af van de aard van de relatieve beweging en de aard van de daarop uitgeoefende beperkingen.

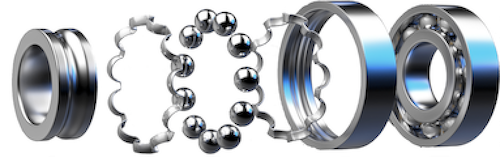

De meeste lagers onderscheiden zich van bussen door hun meervoudige componenten, waaronder een kooi om de wentellichamen (kogels of rollen) te bevatten, de wentellichamen, en een binnen- (naast de as) en buitenloop (in contact met de boring) waarop de wentellichamen samenwerken.

Lagers zijn een kritische component omdat metaal-op-metaalcontact schurend is, materiaalafbraak veroorzaakt en een weerstandskracht creëert in de vorm van wrijving. Lagers zorgen ervoor dat de twee op elkaar inwerkende oppervlakken over elkaar rollen, glijden of glijden in plaats van tegen elkaar aan te schuren door het gewicht van de belasting over te brengen op de rollende elementen, waardoor het toestel kan draaien.

Belangrijkste soorten lagers

Lagers kunnen worden onderverdeeld in twee algemene klassen:

- Glijlager: De belasting werkt loodrecht op de as.

- Druklagers: De belasting werkt evenwijdig aan de as.

Binnen beide klassen zijn er verschillende soorten lagers die dezelfde basisstructuur en hetzelfde doel hebben. Het belangrijkste verschil is het type belasting dat wordt verwerkt en het type rolelement dat wordt gebruikt. Hier volgen korte voorbeelden van elk type:

kogellagers

Het wentellichaam in kogellagers zijn perfect sferische kogels tussen de lagerbanen als wentellichaam om de afstand tussen de lagerbanen te handhaven. Kogellagers kunnen door hun bolvorm in alle richtingen draaien, waardoor ze gecombineerde belastingen (radiaal en axiaal) kunnen opvangen. Zij minimaliseren de rotatiewrijving, maar hebben een beperkt contactoppervlak. Zij zijn het best geschikt voor lichte tot middelzware toepassingen in plaats van zware belastingen of stoten.

Figuur 6: Kogellager opengewerkte tekening

Rechte rollagers

Rechte rollagers, ook bekend als cilindrische lagers, lopen in cilindrische loopvlakken, bieden een lage wrijving en zijn geschikt voor gebruik bij hoge snelheden en hoge radiale belasting. Door de bredere contactvlakken op de rollen kunnen deze zwaardere radiale belastingen aan zoals die van transportbanden, maar zijn ze niet de beste keuze voor gecombineerde belastingen.

Figuur 7: Cilinderlager

Kegellagers

Kegellagers hebben ringen en rollen die taps toelopen en de vorm hebben van afgeknotte kegels. Dankzij deze vorm kunnen ze de beperkingen van rechte rollagers overwinnen en gecombineerde belastingen verwerken, terwijl ze ook zwaardere belastingen kunnen dragen dan kogellagers. De hoek van de as tussen de rol en het lager bepaalt het draagvermogen, waarbij een grotere axiale belasting mogelijk is naarmate de hoek toeneemt.

Figuur 7: Kegellager

Criteria voor de keuze van de lagers

Lagers zijn in het algemeen beter geschikt voor de ondersteuning van wielen met hogere snelheden en lichtere belastingen. Let bij de keuze van een lager op de volgende punten:

- De op het lager toegepaste belasting helpt bepalen welk type lager moet worden gebruikt.

- Het bepalen van de beschikbare ruimte voor het lager is van cruciaal belang bij het selecteren van het juiste lager voor uw toepassing.

- Het is van belang de door het wiel gedragen belasting te kennen en deze af te stemmen op een lager dat is ontworpen om die belasting aan te kunnen.

Onderhoud van de lagers

Het opsporen van abnormaliteiten zoals lawaai, trillingen en temperatuurveranderingen is van belang om lagerschades te voorkomen. Afschilferen, krassen, barsten, corrosie en abnormale slijtage vereisen onmiddellijke aandacht. Sommige lagers hebben ook regelmatige smering nodig om goed te presteren of hun levensduur te behouden.

Toepassingen van lagers

- Bij kogellagers en rollagers is er sprake van rolcontact tussen onderdelen die in een machine op elkaar inwerken.

- Voertuigen zijn de voornaamste plaatsen waar lagers worden gebruikt, met inbegrip van de wielen, de stuurinrichting, de transmissie en de ophangingscomponenten.

- Lagers vinden ook uitgebreide toepassingen in vliegtuigen, pompen, krachtturbines, werktuigmachines en huishoudtoestellen, om er maar enkele te noemen. Zij zijn in de eerste plaats bedoeld voor toepassingen met hoge snelheid, hoge precisie en lage belasting.

Bus vs lager

Verschillende factoren bepalen of bussen of lagers de juiste keuze zijn voor uw specifieke toepassing. Elk heeft zijn voor- en nadelen die in het selectieproces in aanmerking moeten worden genomen.

Bus

Voordelen:

- Hoewel een bus technisch gezien een klasse lager is, is het een enkel onderdeel dat ontworpen is om een as te ondersteunen. Hij werkt met glijdende beweging tussen de bewegende oppervlakken, waardoor een uiterst lage wrijvingsbeweging ontstaat die het stroomverbruik, lawaai en slijtage van onderdelen tot een minimum beperkt.

- Als afzonderlijke component hebben bussen een voordeel ten opzichte van lagers in het assemblageproces en zijn zij doorgaans goedkoper.

- Zij hebben de neiging zelfsmerend te zijn en stiller te werken dan de meeste lagers.

Nadelen:

- Bussen moeten statische wrijvingskrachten overwinnen alvorens te bewegen, bekend als stick en slip, vooral wanneer het lineaire bewegingssysteem versleten of niet goed uitgelijnd is, waardoor de bus schokkerig en ongelijkmatig beweegt.

- De bussen, vooral de goedkope, hebben de neiging grotere toleranties te hebben voor een minder nauwkeurige passing op de gladde staven.

Lagers

Voordelen:

- De beweging van lagers is over het algemeen soepeler dan die van bussen, omdat de statische wrijving wordt opgeheven door rollen in plaats van glijden.

- Zij zijn doorgaans preciezer gebouwd met nauwere toleranties voor een betere passing dan bussen, waardoor slordigheid en speling worden beperkt.

- Lagers hebben ook in een omgeving met hoge snelheden een aanzienlijk voordeel ten opzichte van bussen.

Nadelen:

- De hoge kosten (ongeveer zes-tien keer) in vergelijking met de kosten van bussen.

- Vereist veel onderhoud, vaak ook smering

- Luidruchtige werking

- Een slecht gemonteerd of beschadigd lager kan schade veroorzaken aan andere onderdelen als deze uit elkaar vallen.

Kiezen tussen lagers en bussen

Factoren waarmee rekening moet worden gehouden bij de keuze voor bussen of lagers zijn onder meer de volgende, in volgorde van prioriteit:

- Snelheid en belasting: Zullen de wielen zwaardere lasten dragen bij lagere snelheden of lichtere lasten bij hogere snelheden? In gevallen waar een hoge snelheid een factor is, bieden lagers een betere oplossing, terwijl bussen goed reageren op toepassingen met lage snelheid en zware belasting.

- Soepele werking: Vanwege de "stick and slip" problemen die vaak optreden bij bussen, zijn lagers de betere keuze voor een soepelere werking.

- Onderhoud/smering: Onderhoudsvrije toepassingen met zelfsmering, vooral in de drogere voedings- en textielindustrie, hebben de neiging de voorkeur te geven aan bussen.

- Geluid: Wanneer een stille werking van cruciaal belang is, zijn bussen over het algemeen stiller dan lagers.

- Budget: Bussen kosten doorgaans zes tot tien keer minder dan lagers.

Bij de keuze tussen lagers en bussen moet rekening worden gehouden met de specifieke toepassing, de bedrijfsomgeving en de verschillende bedrijfsomstandigheden en -beperkingen die daarop van toepassing zijn. Inzicht in de voor- en nadelen van elk type helpt om te bepalen welk type de beste oplossing biedt.

FAQs

Wat is een zelfsmerend lager?

Zelfsmerende lagers zijn een speciaal soort lagers waarbij het smeermiddel, vloeibaar (olie) of vast (grafiet), in de glijlaag van het lager is geïmpregneerd. Het smeermiddel wordt tijdens de werking door de poriën in de glijlaag geleid, waardoor het oppervlak van het lager wordt gesmeerd.

Waarom bronzen bussen gebruiken?

Brons bestaat in verschillende legeringen en samenstellingen. Deze bussen zijn hard en sterk, hebben een langere levensduur, en zijn beter bestand tegen schokken en stoten, slijtage en corrosie.

Hoe verhouden zich de prestaties van glijlagers (bussen) en kogellagers?

De prestatievoordelen van glijlagers zijn onder meer lagere kosten, minder onderhoud, minder lawaai bij lage snelheden, en gemakkelijkere installatie op plaatsen waar de belasting hoger is en de snelheid lager. De prestatievoordelen van kogellagers zijn daarentegen een soepelere werking en een groter vermogen om belastingen met hogere snelheden aan te kunnen.

Met welke factoren moet rekening worden gehouden bij de keuze van een lager?

Belastingen, snelheden, oriëntatie en ruimte binnen de bedrijfsomstandigheden en uw toepassingsomgeving zijn primaire factoren waarmee rekening moet worden gehouden bij de keuze van een lager. Andere factoren zijn gladheid, geluidsniveau, kosten en onderhoudsvereisten.