Een Complete Kogellager Gids

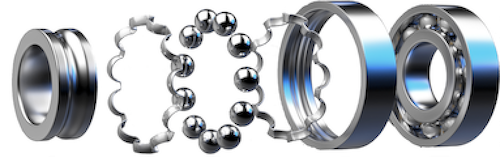

Figuur 1: Zelfstellende kogellager

Een kogellager is een ronde verbinding die een roterend onderdeel verbindt met een ander, gewoonlijk stationair, onderdeel van een machine. Hierdoor kan het draaiende deel structurele steun bieden of ontvangen, terwijl de door de rotatie veroorzaakte wrijving aanzienlijk wordt verminderd. Figuur 1 toont een voorbeeld van een zelfinstellend kogellager.

De meest voorkomende kogellagertoepassing bestaat uit een roterende as die ondersteuning nodig heeft. De as past precies in de binnenste cirkel, die race wordt genoemd. Wanneer druk wordt uitgeoefend loodrecht op de lengte van de as, zoals het gewicht van een auto dat op de centrale as van de auto drukt, ondersteunt het lager dit gewicht, waardoor het een radiaallager wordt. Als de druk door de lengte van de as wordt uitgeoefend, is het lager een axiaallager.

Inhoudsopgave

- Onderdelen voor kogellagers

- Soorten kogellagers

- Kogellager vervanging

- Keuzecriteria voor kogellagers

- Gebruik van kogellagers

- FAQs

Bekijk onze online selectie van kogellagers!

Onderdelen voor kogellagers

Figuur 2: Zicht op het ontwerp van een kogellager

Kogellagers bestaan uit twee gegroefde, cirkelvormige sporen, gesneden in korte, holle cilinders, loopbanen genaamd, die een set kogels omsluiten, ook wel de kogellagerrollen genoemd. Terwijl de binnenste loopbaan draait, beginnen de kogels tussen de binnenste en de buitenste loopbaan te rollen, waardoor de wrijving tussen beide aanzienlijk wordt verminderd.

Deze kogels worden soms van elkaar gescheiden door een houder, ook wel kooi genoemd zodat er een vaste afstand tussen de kogels blijft bestaan terwijl ze rollen.

De gladheid van de loopbaan en de kogels maakt vrije rotatie zonder veel wrijving mogelijk. Er mogen er geen vuildeeltjes op de loopbanen terechtkomen; deze een kogel zouden kunnen tegenhouden of krassen of deuken kunnen veroorzaken, waardoor het lager defect kan raken. Daarom worden de meeste kogellagers gebouwd met afdichtingen die de ruimte tussen de loopvlakken afsluit van de omgeving. Figuur 3 toont verschillende afgeschermde, afgedichte en open lagers.

Figuur 3: Afgeschermde, afgedichte en open lagers

Ongeacht of het lager gesloten of open is, is het gebruikelijk dat kogellagersmeermiddelen, zoals vet of olie, over de kogels en de sporen worden verdeeld om ervoor te zorgen dat de kogels vrij kunnen draaien en een tijdelijk vastzittende kogel soepel tegen de groeven kan glijden.

De buitenkant van de loopbanen kunnen extra onderdelen hebben, zoals schroefgaten waarmee ze aan andere delen van de machine kunnen worden bevestigd. De meeste lagers worden echter vastgezet met borgringen of zijn zo precies gedimensioneerd dat ze nauwsluitend in hun behuizing passen en strak om de as klemmen zonder dat extra ondersteuning nodig is.

Soorten kogellagers

Kogellagers worden vernoemd naar de kenmerken van hun fysieke ontwerp. Door de ontwerpen te begrijpen, kan men de logische relatie tussen het ontwerp, de naam, en het draagvermogen van elk van de volgende typen kogellagers waarderen.

Groefkogellagers

Groefkogellagers hebben diepere groeven dan sommige alternatieven. Het resultaat is dat de wanden van deze groeven meer van elke kogel omsluiten.

Omdat de kogels meer omsloten zijn, hebben zij meer wandoppervlak waartegen zij kunnen rollen en belastingen in meer richtingen kunnen overbrengen. Zo zal bijvoorbeeld de druk die van links door de lengte van de as wordt uitgeoefend, worden overgebracht op de linker wanden van de binnenste loopbaan, die op de kogels zullen drukken, die tegen de rechter randen van de buitenste loopbaan zullen drukken, die tenslotte tegen een of ander stijf onderdeel van de grotere machine zullen drukken. Daarom is een groefkogellager geschikt voor het dragen van axiale belastingen uit zowel de linker- als de rechterrichting, naast radiale belastingen. Vaak dragen zij beide typen gelijktijdig, in welk geval wij zeggen dat zij als radiaal-axiale lagers werken.

Hoekcontactlagers

Hoekcontactlagers hebben asymmetrische groeven, doordat de ene groefwand langer is dan de andere. Welke het langst is, hangt af van de andere loopbaan, waarbij het belangrijkste is dat de langere wanden van elke loopbaan tegenover elkaar staan. Bijvoorbeeld, als de linkerwand van de buitenste loopbaan verder naar beneden komt, dan moet de rechterwand van de binnenste loopbaan verder naar boven komen, en omgekeerd, zoals in figuur 4.

Figuur 4: Eenrijige hoekcontactlagers

Hierdoor kunnen de lagers de axiale druk opvangen. Natuurlijk omsluiten de binnenste en buitenste loopvlakken de kogels nog steeds van boven en van onder, zodat de radiale druk wordt ondersteund. Bijgevolg bereiken hoekcontactlagers een radiaal-axiaal draagvermogen dat vergelijkbaar is met dat van groefkogellagers.

Wanneer de lagers axiale belastingen in beide richtingen moeten opvangen, wordt soms een tweede hoekcontactlager omgekeerd en naast het eerste geïnstalleerd. Hierdoor kan één lager in twee richtingen weerstand bieden. Deze opstelling vergt echter extra as- en vrije ruimte. Vaak wordt de voorkeur gegeven aan een tweerijig hoekcontactlager.

Een tweerijig hoekcontactlager bestaat uit twee rijen kogels, gescheiden door een binnenwand die uit de buitenste loopbaan steekt. Elke rij kogels wordt aan de andere kant op zijn plaats gehouden door een wand die uit de binnenste loopbaan steekt. De axiale druk van de as wordt, via de kogels, uitgeoefend op de binnenwand van de buitenloop.

Zoals u kunt zien in figuur 5, is dit ontwerp in feite een systeem van twee eenrijige hoekcontactlagers die structureel verenigd zijn.

Figuur 5: Tweerijige hoekcontactlagers

Kogeltaatslagers

In tegenstelling tot de eerder besproken types, die allemaal binnenste en buitenste loopvlakken hebben, hebben kogeltaatslagers linker en rechter loopvlakken, waarvan de groeven de kogels uit de linker en rechter richting opsluiten. Hierdoor zijn ze beter dan de anderen in het opvangen van axiale belastingen, omdat de middelpunten van de rails, in plaats van alleen maar extra lange wanden, de kogels uit die richtingen opvangen, zoals te zien is in figuur 6.

Omdat de groeven echter niet een voldoende groot gedeelte van de boven- en onderkant van de kogels omsluiten, kunnen zware radiale belastingen niet worden opgenomen en kunnen deze lagers bezwijken als een dergelijke kracht wordt uitgeoefend.

Figuur 6: Kogeltaatslagers

Enkelvoudige kogeltaatslager

Een enkelvoudig kogeltaatslager heeft slechts één rij kogels en is geschikt voor toepassingen waarbij axiale belastingen in slechts één richting optreden.

Om de rotatie te ondersteunen, is slechts één van de rasters aan de as bevestigd, terwijl de andere een grotere boringdiameter heeft, waardoor de as er met speling doorheen kan. Wanneer de as draait, draait ook de loop waaraan hij is bevestigd, waardoor de kogels tussen de as en de andere loop rollen, die op zijn plaats op de machine is bevestigd.

Wanneer de as aan de linker loopbaan is bevestigd, wordt axiale druk uitgeoefend door de as en ondersteund door de kogels en de loopbaan aan zijn rechterzijde. Maar als de axiale druk van rechts naar links wordt uitgeoefend, krijgt de linker loopbaan geen steun van de lagerstructuur en wordt hij gewoon weggedrukt van de rest van het lager, dat dan uit elkaar kan vallen.

Dubbele kogeltaatslager

Dubbele kogeltaatslagers bestaan uit twee rijen kogels ingeklemd tussen drie loopvlakken. Bij dit ontwerp is de middelste loopbaan bevestigd aan de as, die met speling door de grotere boringen van de buitenste loopbaanen gaat. Als gevolg daarvan wordt de axiale druk die in een van beide richtingen wordt uitgeoefend, ondersteund door de rij kogels en de buitenste loopbaan aan de tegenoverliggende zijde.

Sferische of vlakke kogeltaatslagers

Het oppervlak van de loop dat de behuizing raakt, kan vlak of sferisch zijn. Wanneer het oppervlak vlak is, moet het vlak tegen de behuizing liggen, zodat er geen ruimte is voor een verkeerde uitlijning tussen de as, het lager en de behuizing. Wanneer het oppervlak echter sferisch is, rust het in de behuizing als een kogel in een bus, waardoor de as tijdens de installatie en het gebruik enigszins scheef ten opzichte van de behuizing komt te staan.

Zelfstellende kogellagers

Zelfstellende kogellagers hebben vaak twee rijen kogels in plaats van slechts één, waardoor er twee rijen contactpunten zijn tegen de groeven van de loopwielen. Een van de loopbanen houdt die rijen afzonderlijk vast via een dubbele groef, terwijl het andere één extra breed spoor heeft dat beide rijen overspant, zoals te zien is in figuur 7.

Als de hoek tussen de lengte van de as en het vlak van het lager iets verschuift van een perfecte rechte hoek, zal een van de rijen kogels nog steeds op één lijn liggen met het midden van de groef van de buitenste loopbaan. De uitlijning zorgt voor een continue en robuuste radiale ondersteuning totdat de as weer in de juiste rechte hoek komt te staan.

Lagers met dit ontwerp worden vaak gebruikt wanneer de installatieomstandigheden het moeilijk maken om een perfecte rechte hoek tussen de as en de lagers te bereiken. Het zelfuitlijnende ontwerp zal met succes de radiale belastingen met een bijna rechte hoek opvangen.

Figuur 7: Zelfstellende kogellager

Y-lagers

Y-lagers of insteeklagers zijn kogellagers met een extra lange binnenste loopbaan die als een korte pijp aan beide zijden van het lager uitsteekt. Deze verlengstukken bieden twee schroefgaten voor de bevestiging van stelschroeven in overeenkomstige schroefgaten op de as. Als twee staafjes door de schroefgaten van het lager worden gestoken totdat zij elkaar raken, vormen zij een hoek van 120 graden en zou men kunnen zeggen dat zij op de top van een "Y" lijken, vandaar dat deze lagers Y-lagers worden genoemd. Dankzij het ontwerp met schroefgaten kunnen deze lagers op reeds geplaatste assen worden geïnstalleerd. Hoewel deze bevestigingsmethode handig is, is het axiale draagvermogen beperkt.

Thin section lagers

Thin section lagers hebben bijzonder dunne loopvlakken, met smallere groeven en geschikt voor kleinere kogelafmetingen. Door de geringere breedte en de kleinere kogelafmetingen is minder materiaal nodig, waardoor het totale gewicht en de afmetingen van de lagers afnemen, wat kan resulteren in lagere bedrijfskosten. De kleinere kogelgrootte zorgt echter voor minder contactoppervlak, zodat het totale draagvermogen beperkt is. Bijgevolg zijn thin section lagers het meest geschikt voor precisie-instrumenten, waar de ruimte beperkt is en de radiale krachten niet erg zwaar zijn, zoals medische apparatuur of astronomische machines.

Kogellager vervanging

Wanneer een kogellager de door de bedrijfsurenformule voorspelde levensduur heeft bereikt of tekenen van materiaaldegradatie vertoont, moeten eigenaars het lager inspecteren. Enkele symptomen van slechte kogellagers zijn overmatig lawaai of hitte. Als het een open lager is, wordt dit bereikt door eerst de toestand van het smeermiddel te beoordelen, vervolgens de kogels uit de loopvlakken te verwijderen en de oppervlakken grondig schoon te maken. Ten slotte moeten de eigenaars de oppervlakken zorgvuldig wassen en inspecteren op slijtage of afwijkingen. Als het om een permanent afgeschermd of afgedicht kogellager gaat, moet de gebruiker een eerste koppel leveren en het lager tijdens de vrije rotatie observeren. Afhankelijk van het resultaat van de inspectie, kan het zo zijn dat het lager vervangen moet worden.

Omdat een kogellager een structurele verbinding is, vereist de verwijdering ervan vaak een tijdelijke ondersteuning die de machineonderdelen die met de kogellager zijn verbonden, in stand houdt. De wiellagers van een auto bijvoorbeeld verbinden de centrale as stevig met de wielen en houden het gewicht van de auto op het wegdek. Eerst moet het voertuig worden ondersteund met een krik of een soortgelijke steun om de wiellagers te vervangen.

Vaak wordt het lager omhuld door een veilige behuizing die aan de grotere machine wordt bevestigd. Daarom moeten de onderdelen van de behuizing worden verwijderd. In het geval van een auto is het wiellager in de wielnaaf ondergebracht, waar het kan worden afgedekt door een metalen bescherming. Figuur 8 toont een wiellager in zijn behuizing.

Figuur 8: Wiellager

Zodra het lager toegankelijk is, moet het uit zijn behuizing worden gedrukt of losgewrikt. Omdat het ontworpen is om zeer nauw aan te sluiten, is het meestal nodig een speciaal gereedschap te gebruiken, zoals een lagertrekker of pers, om het lager tegen de behuizing aan te drukken. Het kan ook mogelijk zijn de afdichting van het lager door te prikken en de binnenste loopbaan, de kogels en vervolgens de buitenste loopbaan eruit te wrikken. Figuur 9 toont een voorbeeld van een lagertrekker.

Figuur 9: Lager trekker

Nadat de gebruiker het oude lager heeft verwijderd, moeten ook de binnenwanden van de behuizing gereinigd worden. Inspecteer de gehele structuur op slijtage, kromtrekken en andere soorten schade die het vermogen om het nieuwe lager stevig vast te houden, zouden kunnen aantasten.

Na inspectie moet het nieuwe lager gelijkmatig in de behuizing worden gedrukt tot het goed vastzit en volledig op zijn plaats zit. Begin vervolgens met het plaatsen van de nieuwe lager.

Als het lager niet is voorgesmeerd, moet het op dit punt worden gesmeerd met het juiste smeermiddel. De hoeveelheid aan te brengen kogellagervet of -olie moet zorgvuldig worden bepaald. Te weinig zorgt voor overmatige wrijving, terwijl te veel smeermiddel tijdens het gebruik ook schadelijk kan zijn. Zodra de juiste hoeveelheid smeermiddel is bepaald, kan de smering aangebracht worden.

Figuur 10: Lagersmering

Controleer vervolgens of het lager goed draait. Wanneer het duidelijk is dat het nieuwe lager correct draait, is het tijd om de tijdelijke steun te verwijderen en het lager de belasting van de machine te laten dragen. Nogmaals, test eerst de correcte werking. Nadat een succesvolle operatie is bevestigd, is het kogellager met succes vervangen. Lees onze montage-, installatie- en demontagehandleiding voor meer informatie.

Keuzecriteria voor kogellagers

Bij de keuze van een kogellager moet men eerst de officiële referenties voor de beoogde machine raadplegen. Door het controleren van de officiële specificaties kan men er zeker van zijn dat het gekozen lager binnen de specificaties valt die zijn aanbevolen door de ingenieurs die de constructie van de machine hebben verzorgd. Indien deze literatuur niet beschikbaar is, kunt u contact opnemen met de leverancier van uw apparatuur. Indien deze opties niet voorhanden zijn, moet een lager worden gekozen aan de hand van de volgende criteria.

Belasting

De belangrijkste overwegingen bij het selecteren van een lager zijn de verwachte operationele belastingen. Om deze te bepalen kan een grondig begrip van de machine, de beoogde werking ervan en de relevante fysica noodzakelijk zijn.

Als er alleen radiale belastingen zijn, kan een standaard kogellager worden gebruikt. Indien alleen axiaal, dan is een taatslager waarschijnlijk de beste keuze. Groef- of hoekcontactlagers zijn noodzakelijk als radiaal-axiale belastingen moeten worden ondersteund.

Wanneer er sprake is van axiale belastingen, is het van cruciaal belang te specificeren of deze alleen in één of in beide richtingen optreden. Eenrijige hoekcontactlagers en enkelvoudige taatslagers kunnen geschikt zijn voor axiale belastingen in één richting. Voor axiale belastingen in beide richtingen moeten tweerijige hoekcontactlagers, tweevoudige taatslagers, of groefkogellagers worden gebruikt. Lees meer over belastingen in ons lageroverzicht.

Maat

De diameter van de buitenste loopbaan van een lager geeft in het algemeen de grootte van een kogellager aan. De diameter van de binnenste loopbaan, ook wel de boring genoemd, de breedte.

Buitendiameter

De diameter van de buitenste loopbaan moet een perspassing in de behuizing waarborgen of anders binnen de spelinggrenzen vallen.

Binnendiameter

De juiste maat van de boring moet het lager in staat stellen de as stevig vast te klemmen door een krimppassing. Dit proces houdt in dat het lager zorgvuldig wordt verhit, op de as wordt geperst, en weer op maat wordt afgekoeld.

Breedte

De breedte van de loopvlakken moet passen op de beschikbare asruimte, tussen eventueel aanwezige borgringgroeven of aswanden. Wanneer de axiale afstand beperkt is, kan het nodig zijn lagers met dunne doorsnede te overwegen.

De reeks beschikbare kogellagermaten omvat een van de kleinste kogellagers ter wereld, met een buitendiameter van minder dan 1,5 millimeter. Hij is zo klein dat hij gemakkelijk op een rijstkorrel past. Dit lager is bedoeld voor gebruik in medische of tandheelkundige apparatuur, zoals een boormachine, waar het een bit in staat kan stellen snel te draaien zonder te wiebelen terwijl het precies door een tand of een bot boort. Aan het andere eind van het spectrum bevindt zich een reusachtig kogellager met een buitendiameter van meer dan 2 meter en een dynamische belastingsclassificatie van meer dan 280.000 pond.

Asuitlijning

Als de installatieomstandigheden een perfecte rechte hoek tussen de as en het vlak van het lager toelaten en de as tijdens het gebruik niet wordt uitgelijnd, zou een standaard kogellager moeten volstaan. Een zelfstellend lager moet echter worden gekozen als de installatieomstandigheden een perfecte uitlijning bemoeilijken of als de as tijdens bedrijf tijdelijk verkeerd wordt uitgelijnd. Hiertoe behoren tweerijige zelfinstellende lagers en lagers met sferische sluitringen, zoals sferische druklagers.

Snelheid

De gemiddelde snelheid waarmee het lager tijdens bedrijf zal draaien is een andere kritieke factor die moet worden bepaald. Deze snelheid kan worden bepaald met behulp van sensormetingen of berekeningen op basis van de afmetingen van de machine en haar productiesnelheid.

Materiaal

Bij verder gelijkblijvende omstandigheden moeten de omstandigheden in de bedrijfsomgeving en de dynamische belastbaarheid het lagermateriaal bepalen.

Bedrijfsomgeving

Factoren zoals vuil, corrosieve elementen, bedrijfstemperaturen en de aanwezigheid van elektriciteit hebben een beperkend effect op de materiaalopties. Gebruikers geven in het algemeen de voorkeur aan keramische lagers boven stalen kogellagers bij extreme bedrijfstemperaturen en in sterk corrosieve of elektrisch geladen omgevingen. Bij lucht- en ruimtevaartprojecten wordt dit materiaal vaak gebruikt vanwege zijn duurzaamheid. Indien de kans op brokstukken groot is en het afbrokkelen van het keramiek een probleem vormt, kan een hybride samenstelling van keramische kogels en stalen loopvlakken beter zijn.

Dynamisch draagvermogen

Het materiaal van het lager moet zodanig worden gekozen dat het een dynamische belastbaarheid heeft waarmee het lager een voldoende aantal bedrijfsuren kan halen. RVS is het materiaal bij uitstek voor zwaardere ladingen, die een grotere capaciteit vereisen. Keramiek of de hybride combinatie van keramische kogels en stalen loopvlakken zijn ook goede opties voor lichtere tot middelzware belastingen.

Gesloten versus open

Afhankelijk van de werkomgeving van de machine, de initiële kostprijs van het lager en de toegankelijkheid, moet een afgedicht, afgeschermd of open lager worden gekozen. Kies voor een afgedichte of afgeschermde versie voor omgevingen met grote hoeveelheden vuil of moeilijk bereikbare lagers. Deze bieden een robuuste weerstand tegen vervuiling en lekkage van smeermiddelen, en vergen geen onderhoud gedurende de levensduur van het lager.

Voor grotere en duurdere lagers, die worden gebruikt in omgevingen die relatief vrij zijn van vuil en die gemakkelijk toegankelijk zijn, kan de voorkeur worden gegeven aan een open soort. Open lagers maken het mogelijk smeermiddel aan te brengen wanneer dat nodig is. Door de toestand van het lager zorgvuldig te controleren en het zo nodig te smeren, kunnen deze lagers aanzienlijk langer meegaan dan hun afgedichte tegenhangers, waarvan het ontoegankelijke smeermiddel uiteindelijk zal worden afgebroken.

Figuur 11: Aanbrengen van siliconenvet op een lager

Kwaliteit en kosten

De reputatie van de fabrikant, de kwaliteit van de kogellager en het budget moeten ook in aanmerking worden genomen bij de keuze van een geschikt lager.

Gebruik van kogellagers

Naast de voorbeelden uit de vorige hoofdstukken is er een breed scala van toepassingen voor kogellagers. De meeste mechanische apparaten met motoren of andere vormen van rotatie maken gebruik van wentellagers. Dergelijke toepassingen zijn onder meer de volgende.

- Verbrandingsmotoren: Ondersteuning roterende uitgaande as

- Elektrische motoren: Ondersteuning roterende uitgaande as

- Versnellingsbakken: Ondersteuning van roterende tandwielassen en ingaande en uitgaande assen.

- Centrifugaalpompen: Ondersteun de roterende as bij de motoruitgang en de ventilatoringang

- Voor de landbouw: Ondersteuning van de vele draaiende onderdelen van tractoren, ploegen en andere machines

- Bouw: Ondersteunt veel draaiende kranen, graafmachines, en andere machines

Er zijn nog veel meer toepassingen. Als u een apparaat kunt bedenken met een snel draaiend onderdeel of een draaiend onderdeel dat een zware last moet dragen, is de kans groot dat u ten minste enkele modellen zult vinden waarin kogellagers worden gebruikt om die draaiing te vergemakkelijken.

FAQs

Als de kogels slechts op één punt contact maken met elke groef, hoe kan het dan een zware belasting dragen?

Wanneer het lager wordt belast, drukt de loopbaan op één punt op de kogel, waardoor deze iets afvlakt. Dit afgevlakte gebied draagt de last op een wijze die in overeenstemming is met de wetten van de fysica.

Wanneer werd het kogellager uitgevonden?

Phillip Vaughn vond het moderne kogellager uit in 1794. De eerste lagers werden echter al in de oudheid gebruikt in de vorm van boomstammen die onder een dragend platform doorrolden.

Welke materialen verdienen de voorkeur voor de constructie van kogellagers?

Het meest gebruikelijke materiaal is RVS. Voor extreme omgevingen wordt de voorkeur gegeven aan keramiek, en hybride lagers, bestaande uit stalen loopvlakken en keramische kogels.

Welke soorten smeermiddelen worden gebruikt in kogellagers?

Vet, olie en synthetische oliën worden hoofdzakelijk gebruikt, hoewel ook droge smeermiddelen zoals grafiet worden gebruikt. Bovendien is de vaste smering, een met olie verzadigd polymeermateriaal dat in het lager is gegoten, onlangs als een concurrerend alternatief naar voren gekomen.

Hoe lang gaat een kogellager mee voordat hij moet worden onderhouden of vervangen?

Hoewel omgevingsfactoren de levensduur kunnen beïnvloeden, zal een goed geselecteerd lager werkuren leveren die consistent zijn met specificaties van de leverancier.

Kun je een kogellager repareren in plaats van vervangen door een nieuwe?

Als een kogellager niet permanent afgedicht is, kan het mogelijk zijn het te repareren. Of u dat al dan niet moet doen, hangt echter af van de kosten. Grotere, duurdere lagers zijn goede kandidaten voor reparatie.

Wat is de meest recente ontwikkeling in de technologie van kogellagers?

Sensoren worden nu gebruikt om de werking van de lagers te controleren, en de resulterende gegevens helpen te anticiperen wanneer onderhoud moet worden uitgevoerd. Een andere ontwikkeling is die van superieure smeermiddelen.

Wat zijn de alternatieven voor een kogellager?

Cilindrische, naald-, conische en sferische lagers zijn gangbare alternatieven. Er zijn ook hydraulische en magnetische kogellagers, die gebruik maken van vloeistofdynamiek en magnetisme in plaats van rollen.