Rollager Gids

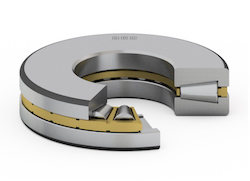

Figuur 1: Tontaatslager

Lagers komen van pas in verschillende industrieën en stellen apparatuur in staat zware lasten te dragen met weinig wrijving. De vooruitgang in de technologie heeft geleid tot precieze rollagers. Deze kwaliteitslagers bieden een uitstekend evenwicht tussen kosten, afmetingen, draagvermogen, nauwkeurigheid, levensduur en gewicht.

Inhoudsopgave

- Wat zijn rollagers?

- Waarom rollagers gebruiken?

- Hoe werken rollagers?

- Configuraties van rollagers

- Soorten rollagers

- Berekeningsmodellen voor lagerbreuk en levensduur

- Criteria voor rollagerselectie

- Toepassingen van wentellagers

- FAQs

Bekijk onze online selectie van lagers!

Wat zijn rollagers?

Rollagers werken volgens hetzelfde principe als kogellagers en hebben één hoofdfunctie: lasten dragen met minimale wrijving. Het verschil tussen kogellagers en rollagers is de vorm en de constructie. De eerste gebruiken kogels, terwijl de tweede cilinders gebruiken, zoals kruisrollagers en lineaire rollagers.

Rollagers bevatten enkele of dubbele rijen rollen. Zo verbeteren tweerijige rollagers het radiale draagvermogen aanzienlijk. Bovendien maakt het gebruik van deze lagers in diverse vormen en afmetingen de overdracht van zowel radiale als axiale belastingen met verminderde wrijving mogelijk.

Enkelrijige vs. dubbelrijige rollagers

Enkelrijige lagers hebben één rij rolelementen. Ze hebben een eenvoudig, niet-scheidbaar ontwerp en hoekige rollagers die slechts axiale belastingen in één richting aankunnen. Het belangrijkste voordeel van eenrijige lagers is dat ze een uitstekende optie zijn voor hogesnelheidstoepassingen. De actielijn van de rollende carrosserie en de actielijn van de radiale belasting liggen gewoonlijk niet op hetzelfde radiale vlak. Daarom moeten eenrijige rollen bij zuiver radiale belasting paarsgewijs worden gemonteerd.

Dubbelrijige lagers daarentegen hebben twee rijen rolelementen. Zij kunnen bidirectionele radiale en axiale belastingen dragen. Zij kunnen echter de axiale verplaatsing van de as en de behuizing beperken binnen de axiale speling van het lager. In vergelijking met eenrijige hoekcontactlagers bieden tweerijige hoekcontactlagers een verbeterde stijfheid, waardoor ze kantelmomenten of kanteleffecten kunnen opvangen. Naast hun grotere stijfheid bieden tweerijige lagers nog andere voordelen, zoals een hoog draagvermogen en compactheid.

Waarom rollagers gebruiken?

De voornaamste reden om rollagers te gebruiken is het verminderen van wrijving. Ze produceren minder warmte tijdens de werking en is er minder behoefte aan herhaalde smering. Andere voordelen van het gebruik van rollagers zijn:

- Vermindert de kosten voor onderhoud en service

- Afneembaar ontwerp, voor eenvoudige montage en demontage

- Gebruikers kunnen de binnenring gemakkelijk verwisselen

- Lagers kunnen verandering van richting vergemakkelijken zonder technische aanpassingen

- Maakt axiale verplaatsing mogelijk

Hoe werken rollagers?

Om de werking van rollagers te begrijpen, is het het beste eerst hun ontwerp te begrijpen. Een lager kan kogels, kogelrollen, kegelrollen of naaldrollen bevatten. Zij zijn voorzien van een binnen- en buitenring met loopbanen voor de gekooide delen. Ze bevatten ook een smeermiddel om de wrijving te verminderen en afdichtingen om te voorkomen dat er deeltjes binnendringen die de olie zouden kunnen verontreinigen.

De kooien scheiden de rollende elementen en handhaven een constante tussenruimte voor de rollen. Zoals hierboven vermeld, zijn rollagers er in verschillende configuraties, met inbegrip van een- en tweerijige elementen.

De cilinders tussen de binnenste en de buitenste loopbanen zorgen ervoor dat de gekooide elementen langs één enkele as in de loopbanen kunnen rollen. Zonder de kooien zouden de wentellichamen uit hun positie glijden, met lagerschade tot gevolg. De kooien worden niet belast en dienen om de rollen op hun plaats te houden. Er zijn ook kooivrije lagers, de zogeheten volcomplementaire lagers (FCB). Gewoonlijk hebben FCB's meer rollende elementen, die zwaardere belastingen aankunnen. Een ander voordeel is dat ze bestand zijn tegen plotselinge schokbelastingen, aangezien de rollen de belasting gelijkmatig over het loopvlak verdelen.

Ook moeten rollagers gesmeerd zijn. Of je wel of niet moet smeren hangt af van het product dat je koopt. Afgedichte rollagers worden doorgaans voorgesmeerd geleverd, en extra smering is niet nodig. Niet-afgedichte exemplaren hebben een smeersysteem nodig dat elastohydrodynamische smering wordt genoemd en moeten zich houden aan de specificaties van de fabrikant.

Bij dit smeerprogramma wordt een smeermiddel, meestal minder dan één micron, aangebracht met drukniveaus tot 34.500 bar (500.000 psi). Het vet stolt gedeeltelijk en vervormt de rolelementen en het contactoppervlak elastisch. Elke verontreiniging van de olie kan leiden tot aanzienlijke degradatie van het tegenloopvlak en tot de opbouw van meer slijtagedeeltjes.

Configuraties van rollagers

Op basis van specifieke vereisten, zoals belastingsrichtingen en stijfheid, kan een rollager bestaan uit één of twee rijen rolelementen. De lagerconfiguratie ondersteunt en geleidt de as of de lading radiaal of axiaal ten opzichte van andere componenten zoals behuizingen. Twee steunblokken, aan beide uiteinden gemonteerd of met tussenpozen, moeten de as vastklemmen zonder bouten te gebruiken.

Rollen met twee lagers worden het meest gebruikt en kunnen een van de volgende drie opstellingen hebben:

- Lokaliserende lagerconfiguratie

- Aangepaste lagerconfiguratie

- Zwevende lagerconfiguratie

Vast- en loslagerconfiguratie

In een lokaliserende configuratie raakt de lagersteun de as axiaal. Anderzijds levert een niet-lokaliserende lagerconfiguratie axiale verplaatsingen op ten gevolge van het verschil in thermische uitzetting of spanning tussen de as en de behuizing. Bovendien biedt het een grotere tolerantie voor onderdelen, wat van invloed is op de afstand tussen de lagers.

Aangepaste lagerconfiguratie

In een aangepaste lagerconfiguratie beweegt de as heen en weer; de ene lagersteun maakt een positieve verplaatsing mogelijk, terwijl de andere (kruislings geplaatst) de as in de tegenovergestelde richting laat bewegen. De gebruikers moeten eerst de speling aanpassen wanneer zij het onderdeel monteren. Voorbeelden van rollagers met een dergelijke configuratie zijn de kegellagers (hieronder besproken).

Zwevende lagerconfiguratie

In een zwevende opstelling bewegen het lager en de contactonderdelen zich vrij axiaal of radiaal over verschillende afstanden tussen de twee eindpunten. Het verschil in thermische uitzetting tussen de as en de behuizing en de toleranties van het onderdeel bepalen de zweefafstand. Sferische en groefkogellagers zijn voorbeelden van rollagers met een zwevende configuratie.

Soorten rollagers

Er zijn veel rollagers op de markt die in diverse toepassingen worden gebruikt. Enkele van de gebruikelijke rollagertypes zijn:

Tweerijige tonlagers

Het tweerijige tonlager bestaat uit een binnenring met twee onder de hoek van de lageras hellende loopbanen, een buitenring met een gemeenschappelijke sferische loopbaan, sferische rollen, kooien en, in sommige uitvoeringen, interne centreerringen.

Door hun constructie kunnen zij zware axiale en radiale belastingen dragen in elke richting bij hoge snelheden, zelfs bij lageruitlijning of asdoorbuiging. Bolvormige rollagers zijn veelzijdig en worden geleverd met cilindrische of conische boringen van 20 mm tot 900 mm, zodat gebruikers ze met of zonder adapter kunnen installeren.

Cilinderlagers

Deze lagers hebben cilindrische rollen die in lineair contact staan met de loopbanen, maar zijn geen echte cilinders. In plaats daarvan hebben ze gekroonde of zwevende uiteinden om de stress te verlichten. U kunt ze vinden in configuraties met één of twee rijen. Toch geeft hun geometrie, ongeacht uw keuze, een grotere radiale belastbaarheid bij hogesnelheidstoepassingen. Niettemin hebben zij een matige stuwkracht.

Figuur 2: Cilinderlager

Kegellagers

Kegellagers zijn ontworpen volgens het principe dat kegels over elkaar kunnen rollen zonder te slippen. Zij bevatten een binnen- en buitenring en rijen niet-scheidbare conische rollen. Kegelrollagers lopen op conische loopbanen die overeenkomen met het conische ontwerp van de lagers. Door hun grote contactoppervlak zijn conische rollen bestand tegen zware radiale, axiale en stuwdrukbelastingen, gewoonlijk in toepassingen met gematigde snelheid.

Ze lijken sterk op cilindrische lagers, maar als u beslist welke u moet kopen, is hier het belangrijkste verschil: cilindrische rollagers kunnen slechts beperkte axiale belastingen aan. Tegelijkertijd kunnen hun taps toelopende tegenhangers aanzienlijke stuwdrukbelastingen aan. Kegellagers zijn meestal verkrijgbaar in inch- en metrische maten.

Figuur 3: Kegellager

Naaldlagers

Deze rollen hebben dunne en lange lagers die horizontaal in de lagerbehuizing zijn geplaatst. Zij kunnen conische uiteinden hebben om de rolpositie te handhaven of halfronde uiteinden voor een vrije lagerbeweging. Naaldlagers zijn een variant van cilindrische lagers. Door hun cup-style ontwerp zijn ze bestand tegen hoge radiale belastingen in toepassingen die een hoge rotatienauwkeurigheid vereisen.

Het voornaamste voordeel van naaldlagers is hun mogelijkheid om het paringsoppervlak te gebruiken als binnenste of buitenste loopvlak, of beide. De constructie biedt ook grote oliereservoirs, terwijl het ontwerp van de dwarsdoorsnede minimalistisch blijft. Naaldlagers zijn beschikbaar met of zonder binnenring.

Figuur 4: Naaldlagers

Tontaatslagers

Tontaatslagers zijn specifieke roterende lagers die gebruikt worden om hoge belastingen in niet-ideale omgevingen op te vangen. Zij kunnen zijn voorzien van verschillende wentellichamen, waaronder naalden, conische, sferische of cilindrische rollen, die de lagerringen verdelen. Tontaatslagers vangen axiale en drukbelastingen op parallel aan de as van de as. De mogelijke snelheid varieert naargelang van het gebruikte rollend element. Kogellagers zijn bijvoorbeeld uitstekend geschikt voor hogesnelheidstoepassingen, maar cilinderlagers zijn beperkt tot gematigde snelheden.

Figuur 5: Drukrollager (links), tonvormig druklager (midden) en kegellager (rechts).

Berekeningsmodellen voor lagerbreuk en levensduur

Wereldwijd worden elk jaar ongeveer 10 miljard lagers door fabrikanten gebruikt. Negentig procent van hen gaat langer mee dan de machines waarin ze zijn geïnstalleerd. Slechts 0,5% of 50.000.000 worden vervangen wegens defect of schade.

Rollagers raken beschadigd of gaan stuk door verschillende oorzaken, waaronder:

- Metaalmoeidheid

- Slechte smeringsregime of -praktijken

- Verontreiniging door slechte afdichtingen

- Onjuiste behandeling, installatie en onderhoud

- Gebruik in zwaardere ladingen of andere belading dan gespecificeerd

De frequentie en de omvang van de schade verschillen per bedrijfstak en toepassing. Zo gaan rollagers in de pulp- en papierindustrie stuk door vervuiling en slechte smering, niet door vermoeiing.

Deze gebeurtenissen laten meestal een beschadigende afdruk achter in de loopbanen van het lager, path pattern damage genoemd. Door het onderdeel te onderzoeken kan de hoofdoorzaak van de schade worden vastgesteld. Ze kunnen dan een lagertrekker gebruiken om het lager van de as te halen, het te onderzoeken en corrigerende maatregelen te nemen om ervoor te zorgen dat het probleem zich niet meer voordoet.

Neem bijvoorbeeld het geval van verontreiniging als gevolg van ondoeltreffende afdichtingen. Deeltjes zetten zich vast in de lagers langs de loopbanen. Voortdurend overrollen kan scherpe inkepingen in de racebanen veroorzaken. Wanneer de normale werking de ingedeukte zones belast, resulteert dit in oppervlaktevermoeidheid. De metalen omhulsels beginnen af te breken van de loopbanen - een proces dat afsplinteren wordt genoemd. Als de gebruikers de schade niet aanpakken, gaat de afbrokkeling door tot het lager onbruikbaar wordt.

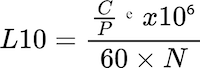

Rekenmodel voor levensduur

Gebruikers kunnen de levensduur van rollagers berekenen met behulp van een formule die lagerdynamische capaciteit, C, wordt genoemd. Deze verwijst naar de standaard stationaire radiale belasting die een rollager kan weerstaan bij een levensduur van een miljoen cyclische omwentelingen.

Industriëlen gebruiken de dynamische capaciteit van lagers om de levensduur bij specifieke belasting en rolsnelheden te ramen. Fabrikanten bevelen aan om een rollager te onderwerpen aan een maximale werklast die de helft is van de lagercapaciteit. De Internationale Organisatie voor Normalisatie (ISO) en de American Bearing Manufacturers Association (ABMA) definiëren de berekeningsmethoden, die gewoonlijk rekening houden met de interne afmetingen van de loopbanen en de rolelementen.

Lager nominale levensduur berekening

"Rating Life" is de duurzaamheid van het lager berekend voor 90% betrouwbaarheid. Het wordt gedefinieerd als de tijd die een groep identieke rollen nodig heeft om vermoeiingssporen te ontwikkelen. De basisformule voor de berekening van de gebruiksduur van het lager (L10) is als volgt:

Waar:

- C - Dynamisch vermogen (dN of Lbs.)

- P - Equivalente dragende lading (N of Lbs.)

- N - omwentelingssnelheid (RPM)

- E - 10/3 (3,0 voor kogellagers)

Criteria voor rollagerselectie

Hoewel rollagers gestandaardiseerde componenten zijn, kunnen de selectiecriteria voor het juiste lager slechts in beperkte mate worden vastgesteld, meestal op basis van de toepassingseisen. Toch moeten kopers rekening houden met de belangrijkste afmetingen van het lager, meestal de boringdiameter, op basis van het algemene ontwerp en de constructie.

Vandaag de dag kunnen fabrikanten dankzij de computerisering van het ontwerpproces lagers met optimale afmetingen creëren. Die technologie helpt de consument ook bij het kiezen van geschikte onderdelen voor gebruik in verschillende machines.

Bij het zoeken naar het geschikte lager voor gebruik in specifieke toepassingen, moeten projectmanagers en ontwerpers zich richten op de volgende factoren:

- Type lading en volume

- Montagevoorschriften - inbouwruimte en wijze van smering

- De functionele levensduur van het lager

- De bedrijfsparameters van het lager (snelheid en thermische omstandigheden)

- Nauwkeurigheidseisen

- Onderhoud en service

- Omgevingsomstandigheden (trillingen, vuil, enz.)

- Voorschriften voor montage en demontage

Toepassingen van wentellagers

Aangezien er verschillende soorten wentellagers zijn met verschillende configuraties, bieden deze componenten verschillende eigenschappen, zoals prestaties, snelheid, nauwkeurigheid en belastbaarheid, op verschillende niveaus. Zij worden dan ook ingebouwd in diverse uitrustingen en machines in verschillende industriële sectoren. Voorbeelden van veel gebruikte toepassingen van wentellagers zijn:

- Luchtvrachtsystemen

- Zware roterende uitrusting en machines

- Automobielsector

- Medische uitrusting

- Vermogensopwekking in turbines van waterkrachtcentrales

- Zonnepanelen

- Landbouwindustrie

- Pulp- en papierfabricage

- Raffinage van aardolie

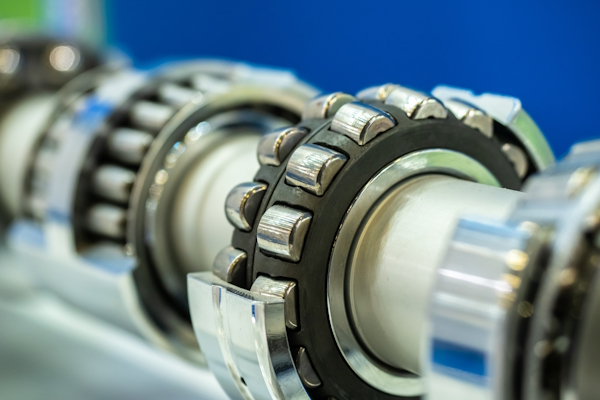

Figuur 6: Rollagers op een as

FAQs

Kunnen rollagers worden opgeknapt?

Ja, maar dat hangt ervan af. Het is niet economisch om kleine lagers te vernieuwen. Grotere exemplaren met een boringdiameter van meer dan 6 inch kunnen echter worden opgeknapt met economische voordelen.

Hoe kan ik ervoor zorgen dat ik de juiste rollager kies voor mijn toepassing?

Fabrikanten raden aan om bij het kiezen van uw ontwerpspecificaties een lagertechnicus te raadplegen om de prestaties te maximaliseren en een succesvol project te verzekeren.

Kan een roestvrijstalen lager corrosie voorkomen?

Tot op zekere hoogte is roestvrij staal niet roestbestendig, maar wel corrosiebestendig. Dat betekent dat het zal roesten in corrosieve omstandigheden, maar veel langzamer dan chroomgelegeerd staal.

Wat is een nokkenrollager?

Een nokkenlager is een type rollager met een buitenring die is aangepast om geleidingsflenzen op te nemen. Het wordt gebruikt in nokken en volgers om hoge radiale belastingen te ondersteunen.

Wat is een kooirollager?

Dit is een rollager met een kooi tussen de rollen om de wrijving te verminderen, de rollen vast te houden en ze constant op afstand te houden. Het is ontworpen om bescheiden radiale en axiale belastingen te weerstaan.