Proportionele magneetventielregelaar - Hoe ze werken

Figuur 1: Burkert proportionele ventielregelaar 8611 (links) en 8605 (rechts)

Een proportionele magneetventielregelaar reguleert de elektrische input naar een proportioneel magneetventiel, wat zorgt voor een nauwkeurige, stabiele en variabele controle over het debiet. De regulering van het debiet wordt meestal gebruikt om druk, niveau en/of temperatuur te regelen. De plunjerpositie van een proportioneel magneetventiel kan worden geregeld over een reeks slagposities door de stroom naar de magneetspoel te variëren. Proportionele magneetventielen worden vaak gebruikt in gebieden waar nauwkeurige vloeistofstroom- en drukregeling nodig is.

Koop Burkert proportionele magneetventielen en regelaars!

Inhoudsopgave

- Burkert proportionele magneetventielregelaars

- Overzicht van 8611 vs 8605

- Wat is PWM?

- Voordelen van Burkert PWM-regelaars

- PI (proportioneel en integraal) regeltheorie

Burkert proportionele magneetventielregelaars

De Burkert 8611 en 8605 regelaars besturen Burkert proportionele magneetventielen, maar kunnen ook PWM-ventielen van andere merken aansturen. De 8605 is een speciale proportionele ventielregelaar. De 8611 is een universele regelaar, geschikt voor het besturen van PWM-magneetventielen en andere procesventielen en apparaten. Elke regelaar is uitgerust met configureerbare regelfuncties om nauwkeurige en betrouwbare procesbesturing te garanderen. Bovendien zijn er meerdere bouwvormopties beschikbaar om aan de behoeften van procesbesturingstoepassingen te voldoen.

Overzicht van 8611 vs 8605

Tabel 1: Overzicht van de verschillen tussen de Burkert 8611 en 8605 proportionele magneetventielregelaars

|

|

||

| Type | 8605 | 8611 | |

| Functie | Digitale PWM-besturing | Digitale PI-regelaar, Continue 2-punts, 3-punts en Aan/Uit-regeling | |

| Versies | Rail- of ventielbevestiging | Fitting-, wand-, rail-, kast- of ventielbevestiging | |

| Signalen |

- Setpoint (0-5 V, 0-10 V, 0-20 mA, 4-20 mA) - PWM-uitgang (80 Hz-6 kHz) |

- Setpoint (0-10 V of 4-20 mA) - Actuele proceswaarde (4-20 mA) - Sensoringang (0-10 V, 4-20 mA, Pt 100 of frequentie) bijv. druk, temperatuur of stroming - Regelsignaaluitgang (4-20 mA of PWM) - Binaire ingang - Binaire uitgang - Uitgangen (continu, discontinu signaal) |

|

| Bedrijfsspanning | 12-24 V DC | 24 V DC | |

| Max. stroomverbruik | 1 W (zonder ventiel) | 2 W (zonder ventiel) | |

| Ventieluitgang | Max. 2 A (PWM) | Max. 1 A (PWM) | |

| Softwarefuncties |

- Ventielinstelling (frequentie, min./max. opening) - Nulpunt afsnijding - Temperatuurcompensatie - Rampfunctie - Down-/upload van parametrisering |

- Regelaarinstelling - Ventielinstelling (alle Burkert proportionele magneetventielen opgeslagen) - Sensorinstelling (alle Burkert stromingssensoren opgeslagen) - Configuratie van schakel- (binaire) signalen - Schaling van setpoint- en proceswaarde-signalen - Ventiel- en sensorinstelling - Codebeveiliging |

|

Wat is PWM?

Burkert's 8611 en 8605 genereren pulsbreedtemodulatie (PWM) signalen om proportionele magneetventielen aan te sturen. Het PWM-signaal is een pseudo-analoog signaal dat wordt gemaakt van een digitaal signaal dat AAN en UIT wordt geschakeld.

De schakelfrequentie en duty cycle bepalen de PWM-kenmerken.

-

Schakelfrequentie: De schakelfrequentie bepaalt hoe snel een cyclus tussen AAN en UIT wordt voltooid.

- Een schakelfrequentie van 20 Hz zou 20 cycli per seconde zijn.

-

Duty cycle: De duty cycle vertegenwoordigt het percentage van de tijd dat het signaal AAN is over de volledige cyclus.

- Een duty cycle van 75% betekent dat de signaaluitgang 75% van de cyclus AAN zal zijn.

PWM-uitgang

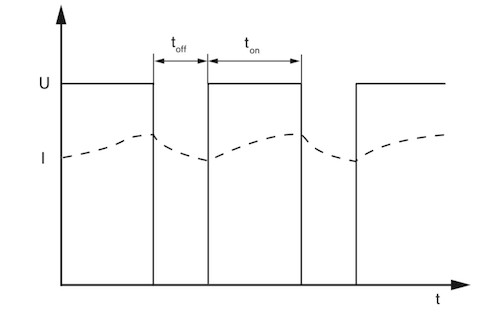

Hoewel de PWM-spanningspulsen naar de spoel vierkant zijn, neemt de stroom die aan de spoel wordt geleverd een zaagtandgolfvorm aan vanwege de inductantie van de spoel en de duty cycle (Figuur 2). Deze transformatie vindt plaats omdat de spanning over een inductor wordt gegeven door de formule

waarbij (L) de inductantie is en di/dt de veranderingssnelheid van de stroom. Wanneer de blokvormige spanning wordt toegepast, neemt de stroom lineair toe en af, waardoor een zaagtandpatroon ontstaat. Het resultaat is een gestage oscillatie van de plunjer in een gebalanceerde toestand, vaak aangeduid als dither. Dither vermindert statische wrijving en vermindert hysterese, waarbij de werkelijke plunjerpositie achterblijft bij de commandopositie. In Figuur 2 worden de uitschakeltijd (toff) en inschakeltijd (ton) bepaald door de duty cycle, en de nominale spanning (U) is wat wordt geleverd, wat resulteert in de resulterende stroomgolfvorm (I).

Figuur 2: PWM-signaal: nominale spanning (U) en resulterende stroom (I). toff en ton vertegenwoordigen uit- en inschakeltijden van de golfvorm.

PWM-responsoptimalisatie

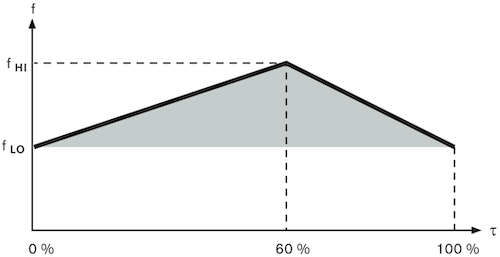

Klepgevoeligheid en ditherbeweging worden beïnvloed door spoeleigenschappen, schakelfrequentie en duty cycle. De reactie van een proportioneel magneetventiel op een PWM-signaal is het meest gevoelig wanneer het wordt gebruikt in een specifiek schakelfrequentiebereik (f) bij een optimale duty cycle.

Het punt waarop het ventiel het meest responsief is, staat bekend als het werkpunt. Een voorbeeld van een werkpunt wordt getoond in Figuur 3 op het snijpunt van de bovenste frequentie en 60% duty cycle. Bij de bovenste (fHI) en onderste (fLO) frequentielimieten zal het ventiel langzamer reageren op een PWM-signaal. Een voorbeeld van het ideale werkbereik van een proportioneel ventiel wordt getoond in Figuur 3.

De grensfrequenties, optimale duty cycle en spoeleigenschappen zijn allemaal uniek en cruciaal voor nauwkeurige besturing van elk ventiel. Storing van het ventiel of hoger hoorbaar geluid kan optreden als een ventiel wordt bestuurd met onjuiste bedrijfsparameters.

Figuur 3: Bedrijfsparameters van proportioneel ventiel. De x-as is de duty cycle en de y-as is het schakelfrequentiebereik.

Voordelen van Burkert PWM-controllers

Het voordeel van het gebruik van de Burkert proportionele ventielserie met hun magneetventielcontroller is dat de juiste schakelfrequenties en werkpunten bekend zijn voor alle ventielen. Burkert heeft deze waarden empirisch bepaald voor elk ventieltype.

De 8611 onthoudt de schakelfrequentielimieten van alle Burkert-ventielen. Tijdens de configuratie van de controller kan het ventieltype worden ingevoerd, en de bedrijfsparameters worden automatisch in het besturingsschema geladen zonder verdere configuratie. De 8605 bevat de meeste frequenties standaard in het geheugen, maar sommige moeten mogelijk worden beoordeeld voor gebruik.

Alle bedrijfsparameters van Burkert proportionele ventielen worden door Burkert verstrekt. Bij gebruik van een proportioneel magneetventiel van een ander merk met een Burkert-controller moeten de bedrijfsparameters correct worden ingevoerd voor optimale prestaties.

PI (proportioneel en integraal) regeltheorie

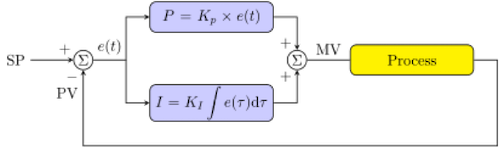

Een PI-regelkring (Figuur 4) is een gesloten lussysteem dat een regelvariabele (bijv. PWM-schakelfrequentie) aanpast in relatie tot gemeten feedback van de te regelen procesvariabele (bijv. druk).

De PI-regelkring gebruikt parameters die bekend staan als proportionele en integrale termen om de regelvariabele dynamisch aan te passen om de fout te verminderen. De 8611 kan werken op een gesloten lussysteem, terwijl de 8605 alleen open lus is.

Figuur 4: PI-regelkring blokdiagram

- SP: Gewenste setpoint

- PV: Gemeten procesgrootheid

- e(t): Foutwaarde

- P: Proportionele parameter

- Kp: Proportionele afstellingsconstante

- I: Integrale parameter

- KI: Integrale afstellingsconstante

- MV: Gemeten (of regel) variabele

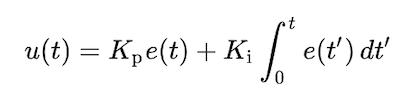

PI-berekeningen

De proportionele en integrale parameters worden berekend met behulp van de systeemfout. De proportionele parameter is het product van een afstellingsfactor en het verschil tussen de gewenste setpoint (d.w.z. gewenste druksetpoint) en een gemeten procesgrootheid (d.w.z. gemeten werkelijke druk). De integrale parameter houdt rekening met de fout over een bepaalde tijdsperiode.

Het product van een afstellingsfactor en het verschil tussen de gewenste setpoint en een gemeten procesgrootheid geïntegreerd over een bepaalde tijdsperiode wordt gebruikt om de integrale parameter te definiëren. De vergelijking in Figuur 5 toont dat de som van de proportionele en integrale parameters wordt gebruikt om de waarde van de regelvariabele (u(t)) te bepalen.

Figuur 5: PI-regelvariabele formule

Het doel van een PI-regelalgoritme is om de systeemfout in de loop van de tijd te stabiliseren en te verminderen door een regelvariabele nauwkeurig te reguleren. Deze methode wordt veel gebruikt in vloeistofbeheersingsprocessen. In theorie is het algoritme vrij eenvoudig en relatief gemakkelijk te implementeren in veel toepassingen.

De regelaar moet echter goed worden afgesteld met de juiste proportionele en integrale parameters. Zonder goede afstelling kan de regelvariabele te sterk reageren op systeemveranderingen of oscilleren rond het gewenste setpoint.

Aangezien elk proces anders is, zal elk systeem verschillende afstellingsparameters gebruiken om de gewenste prestaties te bereiken. Hoewel er verschillende afstellingsmethoden bestaan, is het het meest gebruikelijk om elke parameter handmatig aan te passen totdat stabiliteit is bereikt. De meeste fabrikanten van regelsystemen bieden richtlijnen voor startpunten. Zonder nauwkeurige inputs en geoptimaliseerde afstellingsparameters zal de regelstabiliteit worden opgeofferd.

De voordelen van een gesloten regelkring zoals een PI-lus zijn onder andere:

- Verminderde hysterese vanaf setpoint

- Geautomatiseerde procesfouten correctie

- Verhoogde processtabiliteit

Veelgestelde vragen

Wat is een proportionele magneetventielregelaar?

Een proportionele magneetventielregelaar reguleert de elektrische input naar magneetventielen, waardoor een nauwkeurige controle over debiet, druk en temperatuur wordt gegarandeerd.

Hoe werkt een PWM-ventiel?

Een PWM-ventiel gebruikt pulsbreedtemodulatie om de solenoïde te regelen, waarbij het debiet wordt aangepast door de duty cycle van het elektrische signaal te variëren.

Wat is de rol van een magneetventielregelaar in HVAC-systemen?

Een magneetventielregelaar in HVAC-systemen beheert nauwkeurig de vloeistofstroom en druk, waardoor de temperatuurregeling en systeemefficiëntie worden geoptimaliseerd.

Waarom een proportionele ventielregelaar gebruiken in hydraulische systemen?

Een proportionele ventielregelaar biedt nauwkeurige stroom- en drukregeling, waardoor de prestaties en efficiëntie van hydraulische systemen worden verbeterd.