Defect overdrukventiel en probleemoplossing

Figuur 1: Veiligheidsventiel op de uitlaatleiding van een gascompressor.

Overdrukventielen en veiligheidsventielen in de verwerkende industrie kunnen soms kapot gaan. Een storing zorgt ervoor dat het ventiel druk verliest voordat het systeem de maximale druk bereikt of veroorzaakt lekkage en klapperen. Problemen met de klep en het systeem opsporen is een onderdeel van het creëren van een veilige werkomgeving. Dit artikel onderzoekt de oorzaken van het falen van overdrukventielen in een systeem en hoe de klep moet worden getest om hem te repareren of te vervangen.

Inhoudsopgave

- Storing in overdrukventielen

- Testen van een overdruk- of veiligheidsventiel

- Hoe vaak moet een overdrukventiel getest worden?

- FAQs

Bekijk onze online selectie veiligheids- en overdrukventielen!

Storing in overdrukventielen

Overdrukventielen en veiligheidsventielen zijn essentieel om hydraulische en pneumatische systemen onder de ingestelde druk te houden. Afhankelijk van de installatie kunnen ze ofwel:

- De stroomafwaartse druk verlagen tot een constant niveau wanneer deze een drempel overschrijdt.

- Aanhoudende druk beneden- of bovenstrooms van de klep handhaven.

- De pieken of drukpulsen verminderen om stroomafwaarts geïnstalleerde apparatuur te beschermen

Een goed onderhouden overdrukventiel kan tot dertig jaar meegaan. Een overdrukventiel kan echter na verloop van tijd defect raken. Het is belangrijk de tekenen te herkennen om het probleem snel op te lossen en de installatie veilig te houden. Er zijn meerdere tekenen van defecte overdrukventielen waarop u moet letten bij het oplossen van problemen met het systeem.

Het systeem kan een bepaalde druk niet bereiken

Een systeem dat de ontworpen druk niet kan bereiken, kan een teken zijn van een defect overdrukventiel die een productievertraging kan veroorzaken. Een controle van het overdrukventiel kan helpen het probleem vast te stellen, en in sommige gevallen kan het probleem worden verholpen.

- Verkeerde kalibratie: Als het overdrukventiel op de verkeerde ingestelde druk is gekalibreerd, kan deze de media vroegtijdig vrijlaten. Dit kan gebeuren wanneer het ontwerp van de installatie wordt gewijzigd en het overdrukventiel niet opnieuw wordt afgesteld op de nieuwe normale bedrijfsdruk van het systeem. Pas de insteldruk van het ventiel aan om dit probleem te verhelpen.

- Verslijten: Als de overdrukventiel correct gekalibreerd is en alle andere aspecten van het systeem optimaal functioneren, dan is het tijd om de overdrukventiel te vervangen. De klep kan na jarenlang gebruik beschadigd raken, en het vuil en stof uit de omgeving kunnen verhinderen dat de klep volledig sluit. Dit veroorzaakt vaak chattering in overdrukventielen, waarbij de klep snel opent en sluit, waardoor hij niet correct werkt.

Het systeem is over de maximale druk

Als de druk in het systeem oploopt tot boven de maximumdruk, moet een overdrukventiel of veiligheidsventiel opengaan om de extra druk af te laten, zodat de installatie en de apparatuur veilig blijven. Als het overdrukventiel echter niet opengaat wanneer de systeemdruk boven de maximum ingestelde druk komt, is er waarschijnlijk een probleem met de klep. Controleer of de klep op de juiste ingestelde druk is gekalibreerd, en onderzoek de installatie grondig om vast te stellen wat de oorzaak is van de overdruk. Verontreinigingen zoals vuil, stof en corrosie kunnen ervoor zorgen dat de klep vast blijft zitten. Vervang het overdrukventiel als de overmatige afzetting niet kan worden gereinigd. Lees ons artikel over de installatie van overdrukventielen voor meer informatie over het vervangen en installeren van een nieuwe overdrukventiel.

Overdrukventiel lekt

Een klep kan om meerdere redenen lekken:

- Niet volledig gesloten: In stoffige industriële omgevingen kan vuil achterblijven in het overdrukventiel, waardoor deze niet volledig sluit, wat tot lekkage leidt.

- Schade: Extreme temperaturen en slijtage kunnen het overdrukventiel aantasten, waardoor na verloop van tijd schade ontstaat (zoals een gebroken veer). Dit tast hun vermogen om goed te sluiten aan, wat lekkage veroorzaakt.

- Verkeerde maat: Een slecht gedimensioneerde klep werkt niet goed en lekt vaak. Lees ons artikel over de dimensionering van overdrukventielen voor meer informatie over de selectie en dimensionering van deze kleppen.

Om een lekkende overdrukventiel te repareren:

- Schakel het systeem uit wanneer het overdrukventiel lekt.

- Bepaal de oorzaak van het lek door de leidingen en de klep zorgvuldig te onderzoeken. Het is moeilijk om een lekkende overdrukventiel op te sporen, omdat er meerdere mogelijke oorzaken zijn. Voer hoogwaardige in-line lektesten uit (die later worden besproken) om de hoofdoorzaak van het lek te bepalen.

- Voor de eerste reparatie van een veiligheidsventiel moeten de bouten van het deksel worden aangedraaid of vervangen en de moeren van de pakkingdrukker worden aangedraaid. Volg de richtlijnen van de fabrikant van de klep.

- Als de klep na de eerste reparatie niet goed werkt, voer dan zo nodig aanvullende reparaties uit. Als niets werkt, vervang dan de klep.

Testen van een overdruk- of veiligheidsventiel

Testmethoden

Er zijn drie soorten testmethoden om een overdrukventiel te testen.

Bench testen

Bij benchtests moet de gebruiker het systeem van de installatie volledig uitschakelen en alle overdrukventielen verwijderen. Deze kleppen gaan naar een laboratorium om te worden getest en zo nodig gerepareerd. Na reparatie worden de kleppen weer in het systeem geplaatst. Benchtests zijn de meest grondige testmethode; overdrukventielen ondergaan deze testmethode bij hun fabricage.

Inline testen

De inline testprocedure vereist geen verwijdering van kleppen of stilstand van de installatie. Een opgeleide technicus kan de kleppen in het systeem testen om hun instelpunten te berekenen. Inline-testen zijn populair voor regelmatige verplichte inspecties en leveren nauwkeurige resultaten op doordat er geen downtime nodig is. De methode biedt real-time rapportage in het systeem en elimineert ook transportgerelateerde schade.

Ter plaatse testen

Handmatig testen ter plaatse is mogelijk voor bepaalde overdrukventielen. Om een 'operated-in-place'-test uit te voeren, activeert u handmatig de testhendel op het overdrukventiel. Deze test garandeert dat de klep goed kan openen en sluiten, maar controleert niet bij welke druk de klep opent en sluit. Dit is een basistest die elk kwartaal of elke twee jaar wordt uitgevoerd op overdrukventielen en die de meest elementaire werking van overdrukventielen garandeert.

Testopstelling

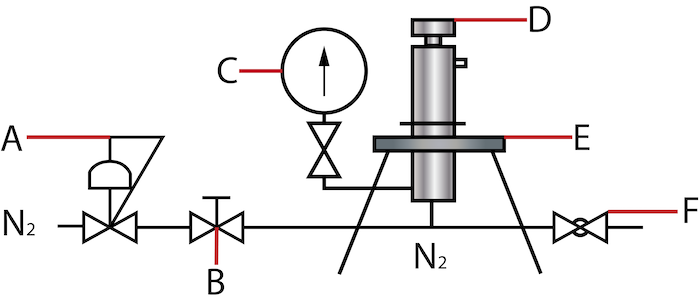

Figuur 2: Testen van een overdrukventiel: drukregelaar (A), naaldventiel (B), testmeter (C), overdrukventiel (D), testmal (E) en lospunt (F).

Figuur 2 toont de functionele testprocedure van een overdrukventiel. Voordat u met het experiment begint, moet u de gegevensbladen van het overdrukventiel controleren en ervoor zorgen dat het experiment voldoet aan de richtlijnen van de fabrikant. Controleer ook of de klep correct gekalibreerd is op zijn instelpunt.

- Stel het overdrukventiel en de bijbehorende onderdelen op, zoals te zien is in figuur 2.

- Sluit de N2-leiding aan op de inlaat van de testverdeler (het systeem dat verbonden is met het overdrukventiel).

- Regel de druk via een regelaar (Figuur 2 met opschrift A). Het naaldventiel (figuur 2 met opschrift B) laat geleidelijk de vloeistofstroom toe naarmate de druk in de regelaar verandert.

- Verhoog de druk geleidelijk totdat het overdrukventiel (Figuur 2 met opschrift D) opengaat. Een "Pop Test" test de ingestelde druk van het overdrukventiel door de druk in de inlaat van de klep samen te drukken totdat deze opent. De gebruiker vergelijkt de druk die de klep doet openen met de ingestelde druk van de klep om na te gaan of de klep bij de ingestelde druk opent of niet.

- Noteer de waarde op de testmeter (Figuur 2 met label C) en vergelijk deze met de ingestelde druk van de klep. Voer deze stap 2-3 keer uit ter bevestiging.

- De aanvaardingscriteria voor het overdrukventiel hangen af van de vraag of de geregistreerde druk binnen de in tabel 1 vermelde tolerantiewaarden volgens de ASME-codes ligt.

- Voer na de ingestelde druktest de lektest op het overdrukventiel uit. Deze test wordt uitgevoerd door de testdruk op 90% van de ingestelde druk te houden en het aantal bellen per minuut te tellen. Het lekken van lucht of stikstof via de zitting en de schijf van het overdrukventiel veroorzaakt bellen. API 527 bevat acceptatiecriteria voor de lektest:

- Tel het aantal bellen dat in één minuut wordt geproduceerd.

- De waarde moet nul zijn voor kleppen met zachte zitting en mag de in tabel 2 vermelde waarde voor kleppen met metalen zitting niet overschrijden.

- Als de test bevestigt dat de lekkage van het overdrukventiel niet binnen de tolerantiegrens valt, zijn er een paar manieren om het lek op te lossen.

- Bepaal eerst de oorzaak van het lek. Controleer op mechanische schade in de klep, onjuiste maat, of vuil en puin dat de klep blokkeert.

- Beoordeel vervolgens of de klep moet worden gerepareerd of vervangen. Vervang bijvoorbeeld de klep als deze beschadigd is of de verkeerde maat heeft. Repareer de klep als deze kan worden schoongemaakt en afgesteld om soepel te functioneren.

Zodra het overdrukventiel na reparatie of vervanging van de beschadigde klep goed functioneert, moet een routine van regelmatig onderhoud en tests worden ingevoerd. Een beschadigde overdrukventiel kan ernstige gevaren opleveren voor het functioneren van een installatie.

Let op: Verwijder de verzegeling van de fabrikant niet en pas de instelling niet aan tijdens de tests.

Tabel 1: ASME-code met de tolerantiewaarden ten opzichte van de ingestelde druk

ASME-code sectie I | |

| Aanspreekdruk | Tolerantie |

| 1.0 - 5.0 Kg/Cm2 G | ± 0,14 Kg/Cm2 G |

| 5.1 - 21.0 Kg/Cm2 G | ± 3% |

| 21.1 - 70.0 Kg/Cm2 G | ± 0,70 Kg/Cm2 G |

| > 70.0 Kg/Cm2 G | ± 1% |

Tabel 2: Lekkage hoeveelheid voor het testen van kleppen volgens API 527

|

Stel de druk in op 15,6 graden Celsius (60 graden Fahrenheit). MPA (psig) |

Doorlaat diameter < 18mm (0.7 in) Lekkagesnelheid (bellen/min) |

Doorlaat diameter > 18mm (0,7 in) Lekkagesnelheid (bellen/min) |

| 0.013 – 6.896 (15-1000) | 40 | 20 |

| 10.3 (1500) | 60 | 30 |

| 13.8 (2000) | 80 | 40 |

| 17.2 (2500) | 100 | 50 |

| 20.7 (3000) | 100 | 60 |

| 27.6 (4000) | 100 | 80 |

| 34.4 (5000) | 100 | 100 |

| 41.4 (6000) | 100 | 100 |

Hoe vaak moet een overdrukventiel getest worden?

API 576 stelt dat een overdrukventiel zo vaak moet worden getest als nodig is om de voorziening in een bevredigende bedrijfstoestand te houden. Dit betekent dat de klep moet worden geïnspecteerd en getest volgens een vastgesteld schema voor continu werkende kleppen. De vereiste testfrequentie hangt af van de toepassing. Test bijvoorbeeld een overdrukventiel die in een corrosieve en vervuilde omgeving is geïnstalleerd vaker dan een die in een niet-corrosieve omgeving is geïnstalleerd. Enkele omstandigheden die vragen om kortere testintervallen zijn:

- Trilling

- Pulserende belastingen

- Laag verschil tussen ingestelde druk en bedrijfsdruk

Kijk ook naar de testgeschiedenis van de klep in de loop der tijd. Test de klep minder vaak als hij de test consequent doorstaat. Voor nieuwe processen waarbij de testomstandigheden niet nauwkeurig kunnen worden voorspeld, moet de eerste inspectie zo spoedig mogelijk na het begin van de werkzaamheden worden uitgevoerd om een geschikt en veilig testinterval vast te stellen. Test het overdrukventiel na elke brand. Onderhoud en vervang de pakking van de klep als deze open springt.

FAQs

Is een lekkende overdrukventiel gevaarlijk?

Ja, lekkende overdrukventielen kunnen overdruk veroorzaken die leidt tot systeemfalen en explosies. Stel een diagnose van het probleem en repareer of vervang de klep indien nodig.

Hoe repareer ik een lekkend overdrukventiel?

Schakel het systeem uit, draai of vervang de bouten van de motorkap en draai de pakkingglanmoeren vast. Als de klep nog steeds niet goed werkt, moet u de klep vervangen.

Waarom piept mijn overdrukventiel?

Damp en andere samendrukbare vloeistof die door het drukverlagende deel van de klep gaan, kunnen de mechanische energie van de vloeistof omzetten in geluidsenergie, wat piepen veroorzaakt.