Kalibratie van de manometer

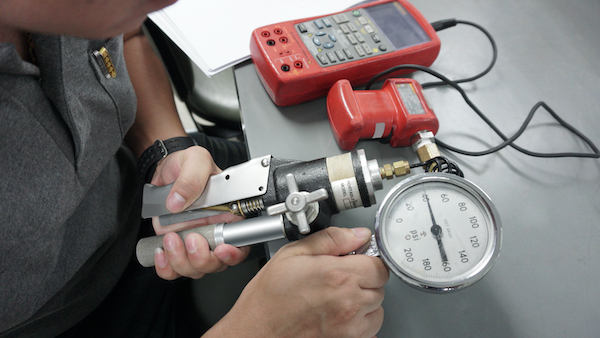

Figuur 1: Digitale kalibratie van manometers

Manometerijking is het proces waarbij de nauwkeurigheid van een manometer wordt gecontroleerd aan de hand van een bekende standaard. Dit gebeurt door de output van de manometer te vergelijken met een referentiemeter of door een bekende druk op de manometer uit te oefenen en de output te meten. Kalibratie kan worden uitgevoerd op verschillende soorten manometers, waaronder analoge en digitale meters, en is een belangrijke stap om ervoor te zorgen dat de meter nauwkeurige en betrouwbare metingen levert. Het kalibreren van een manometer houdt meestal in dat de meter wordt bijgesteld zodat hij voldoet aan de industriële normen en voorschriften.

Inhoudsopgave

- Een manometer kalibreren

- Te overwegen factoren voor de kalibratie van manometers

- In-house vs. uitbesteden van kalibratie

- FAQs

Bekijk onze online selectie van manometers!

Een manometer kalibreren

Het kalibreren van een manometer gebeurt met drukkalibratieapparatuur zoals een deadweight tester, een standaard pneumatische kalibrator of een andere manometerkalibrator met een nauwkeurige aflezing. Ongeacht het gereedschap zijn de algemene principes en stappen om een manometer te kalibreren zeer vergelijkbaar, of het nu gaat om mechanische of digitale manometers. De volgende stappen beschrijven het gebruik van een handpompkalibrator, zoals te zien is in figuur 2.

- Sluit de handpompkalibrator aan op de te kalibreren manometer met behulp van de juiste adapter of fitting.

- Stel de gewenste druk in op de handpompkalibrator.

- Pomp de handpompkalibrator langzaam op totdat de gewenste druk is bereikt.

- Let op de manometer en zorg ervoor dat deze dezelfde druk aangeeft als de handpompkalibrator.

- Als de manometer niet de juiste druk aangeeft, stel hem dan bij volgens de instructies van de fabrikant.

- Herhaal de procedure op meerdere drukpunten om er zeker van te zijn dat de manometer over het hele bereik nauwkeurig is.

- Noteer de resultaten van de kalibratie en breng de nodige aanpassingen aan.

- Zodra de kalibratie voltooid is, koppelt u de handpompkalibrator los en bergt u hem goed op.

Figuur 2: Handpomp voor manometerkalibratie. Dit apparaat biedt een eenvoudige maar doeltreffende manier om snel een manometer te ijken.

Te overwegen factoren voor de kalibratie van manometers

Drukkalibratie gebeurt met behulp van een nauwkeurig druksysteem. De drukmeting op geijkte manometers wordt gedocumenteerd en vergeleken met de ongeijkte manometer om de foutmarge vast te stellen. Er zijn echter veel factoren die het kalibratieproces kunnen beïnvloeden en waarmee rekening moet worden gehouden:

Nauwkeurigheidsklasse

De nauwkeurigheidsklasse is de maximaal toelaatbare foutmarge van de manometer voor de maximale schaalaflezing. Tijdens de kalibratie zal de nauwkeurigheidsklasse de bediener helpen de aanvaardbare foutmarge te kennen. De volgende tabel helpt bij het vaststellen van de toelaatbare foutmarge op basis van de nauwkeurigheidsklasse van de manometer.

| Nauwkeurigheidsklasse | Toelaatbare foutenmarge |

| 0.1 | 0.1% |

| 0.25 | 0.25% |

| 0.6 | 0.6% |

| 1 | 1.0% |

| 1.6 | 1.6% |

| 2.5 | 2.5% |

| 4 | 4.0% |

Drukmedia

Bij het kalibreren van een manometer is het ideaal om dezelfde media te gebruiken als in het systeem waarop de manometer wordt aangesloten. Indien dit niet mogelijk is, is voor lagemanometers kalibratie met lucht/gas geschikt, terwijl voor hogemanometers vloeistoffen veiliger zijn.

Verontreiniging

Verontreiniging zoals vuil, vocht of vet kan zowel de manometer als het kalibratieapparaat beschadigen. Het is dus noodzakelijk ervoor te zorgen dat de media en de apparatuur vrij zijn van besmetting en de werking niet verstoren.

Hoogteverschil

Tijdens de ijking kan het hoogteverschil tussen de ijkapparatuur en de manometer een fout veroorzaken door de hydrostatische druk van de media. Dit wordt meestal waargenomen in vloeibare media en niet in gasmedia. De grootte van de fout verschilt naar gelang van de dichtheid van de vloeistof en het hoogteverschil. Indien het niet mogelijk is de ijkapparatuur en de meter op dezelfde hoogte te plaatsen, moet bij de ijking rekening worden gehouden met het effect van het hoogteverschil. Een hoogteverschil van 2,5 cm (1 in) is goed voor een onnauwkeurigheid in de drukmeting van ongeveer 0,02 bar.

Figuur 3: Elektronische kalibratietoestellen worden meestal gebruikt in speciale laboratoria voor het kalibreren van drukapparatuur.

Lektest

Een lektest is van cruciaal belang vóór de kalibratie, aangezien elke lekkage in het leidingsysteem fouten kan veroorzaken tijdens de kalibratie. De lektest kan worden uitgevoerd door het systeem onder druk te zetten, de manometer te laten stabiliseren en de druk te controleren. Elke drukdaling kan op lekkage wijzen. Tijdens de kalibratie moet ervoor worden gezorgd dat het drukverlies nul is.

Adiabatisch effect

Het adiabatische effect kan de nauwkeurigheid van de ijking van de manometer beïnvloeden wanneer de druk snel verandert. Wanneer de druk snel verandert, verandert de temperatuur van de vloeistof in de manometer en dit beïnvloedt de dichtheid van de vloeistof, die op zijn beurt de druk beïnvloedt. Dit kan fouten veroorzaken in de aflezing van de manometer, wat kan leiden tot onnauwkeurige kalibratieresultaten.

Om de effecten van het adiabatische effect tijdens de kalibratie te minimaliseren, wordt aanbevolen een manometer met een hoge frequentierespons te gebruiken. Dergelijke meters hebben een snellere reactietijd en kunnen snel optredende drukveranderingen nauwkeurig meten.

Montagepositie

De mechanische aard van de manometer houdt in dat de stand van de manometer van invloed kan zijn op de drukwaarde in het systeem. Daarom wordt aanbevolen de meter te kalibreren in dezelfde positie als die waarin hij in het eigenlijke proces voor de drukmeting wordt gebruikt. De handleiding van de fabrikant moet ook worden geraadpleegd om een nauwkeurige montage te waarborgen.

De meter onder druk zetten of oefenen

Beweging in mechanische manometers veroorzaakt wrijving. Het oefenen of onder druk zetten vóór het kalibreren kan de wrijving verminderen. Doe dit door de nominale druk toe te voeren, deze een minuut lang te handhaven en dan te ontlasten. Herhaal dit twee of drie keer.

Leesbaarheid

Tijdens de kalibratie moet de ingangsdruk zo worden ingesteld dat de indicatienaald altijd op een hoofdschaalmarkering terechtkomt in plaats van ertussen. Dit maakt het kalibreren gemakkelijker.

Hysterese

Hysteresis bij de ijking van manometers is het verschil in drukwaarden wanneer een meter wordt onderworpen aan toenemende en afnemende druk. Met andere woorden, het is het verschil in de drukwaarde wanneer een meter wordt gekalibreerd terwijl de druk toeneemt, vergeleken met de waarde wanneer de meter wordt gekalibreerd terwijl de druk afneemt. Dit verschil kan worden veroorzaakt door verschillende factoren, zoals mechanische slijtage, temperatuurschommelingen en het ontwerp van de meter. Het is belangrijk om bij het kalibreren van manometers rekening te houden met hysteresis om nauwkeurige metingen te garanderen.

Herhaalbaarheid

Een van de kwaliteiten van een nauwkeurige manometer is zijn herhaalbaarheid, of het vermogen om dezelfde meting te produceren voor dezelfde invoer. Als de meter telkens andere resultaten geeft, moet hij worden gekalibreerd. Het wordt aanbevolen de meter 3 cycli onder druk te zetten alvorens te kalibreren.

Omgeving

De aflezing op de meter kan variëren, afhankelijk van de verschillende temperaturen waaraan het proces kan worden blootgesteld. De manometer is gewoonlijk gekalibreerd bij normale kamertemperatuur; de temperatuurverandering kan dus van invloed zijn op de nauwkeurigheid van de drukaflezing. Daarom wordt aanbevolen de temperatuur en de vochtigheid te registreren wanneer de kalibratie wordt uitgevoerd.

Metrologische traceerbaarheid

Metrologische traceerbaarheid is belangrijk bij de kalibratie van manometers, omdat het garandeert dat de door de meter geproduceerde drukwaarden nauwkeurig zijn en overeenstemmen met het internationale systeem van eenheden (SI). Om metrologische herleidbaarheid bij de kalibratie van manometers te bereiken, moet de meter worden gekalibreerd tegen een standaard die zelf herleidbaar is tot het SI. Dit gebeurt gewoonlijk door de manometer te vergelijken met een bekende norm, zoals een manometer of een primaire druknorm.

Onzekerheid bij kalibratie

De onzekerheid in de ijking kan het mogelijke verschil in de geijkte waarde aangeven. Deze onzekerheid kan het gevolg zijn van omgevingsfactoren, referentieapparatuur of operatoren die de meting uitvoeren. Het is belangrijk dat men zich bewust is van de onzekerheid van de ijking en dat men in staat is fout en onzekerheid van elkaar te onderscheiden. TUR- (Test Uncertainty Ratio) of TAR- (Test Accuracy Ratio) calculators zijn één van de manieren om op de hoogte te zijn van gerelateerde onzekerheid, hoewel niet alle gerelateerde onzekerheden worden bestreken. Daarom wordt aanbevolen de totale onzekerheid van de kalibratie te berekenen om te bepalen hoe goed de kalibratie is.

Kalibratie-intervallen

Om de nauwkeurigheid van de aflezing te waarborgen, moeten drukmeters regelmatig worden gekalibreerd. De kalibratiebehoeften kunnen echter variëren naargelang van het gebruik en het ontwerp van de meter. Hoewel er geen vast antwoord is, is een veelgehoorde aanbeveling eenmaal per jaar. Maar het is ook noodzakelijk de aanbeveling van de fabrikant over de kalibratieperiode na te gaan. Drukmeters die onder zware bedrijfsomstandigheden worden gebruikt, moeten wellicht vaker worden gekalibreerd.

In-house vs. uitbesteden van kalibratie

Voor een efficiënte kalibratie van drukmeters kan deze ofwel intern worden uitgevoerd ofwel worden uitbesteed. De beste keuze kan afhangen van de middelen die een bedrijf bereid is te investeren.

Interne ijking vereist dat de onderneming investeert in ijkapparatuur, technici, opleiding en het creëren van een gecontroleerde omgeving. Maar zelfs met deze bepalingen is het moeilijk om bewijs te krijgen van de nauwkeurigheid van de ijking. Dit komt omdat meters en kalibratieapparatuur consequent moeten voldoen aan alle strenge nationale en internationale normen om het kalibratieproces te kunnen certificeren, wat moeilijk kan zijn voor kleine bedrijfsinterne faciliteiten. Dergelijke normen omvatten:

- ISO/IEC 17025: Dankzij deze norm kunnen laboratoria aantonen dat zij deskundig te werk gaan en geldige resultaten genereren, waardoor het vertrouwen in hun werk lokaal en internationaal wordt bevorderd.

- ASME B40 - 2013: Deze norm van de American Association of Mechanical Engineers omvat diverse normen voor drukmeters, elementen, membraanafdichtingen, digitale drukmeters, en meer. De handleiding bevat informatie over terminologie en definities, afmetingen, veiligheid, constructie en installatiekwesties, alsook test- en ijkprocedures en algemene aanbevelingen.

Lees onze technische artikelen voor meer informatie over het onderhoud van manometers, de selectiecriteria en hoe manometers werken.

FAQs

Moeten manometers worden gekalibreerd?

Ja, ze moeten worden gekalibreerd om de veiligheid en efficiëntie van het proces te waarborgen.

Hoe vaak moet een manometer worden gekalibreerd?

Kalibreer een manometer ten minste eenmaal per jaar.