Debietmeters voor bierbrouwen

Figuur 1: Debietmeters zorgen ervoor dat de juiste hoeveelheid bier in elk flesje komt.

Een bierdebietmeter is een essentieel instrument waarop brouwers vertrouwen om het volume van het bier dat door het brouwsysteem stroomt te controleren en te regelen. Dit instrument speelt een cruciale rol in verschillende productiefasen, zoals het maischen, fermenteren en verpakken. Door accurate metingen te leveren, helpen debietmeters amateurbrouwers en professionele brouwers om de gewenste balans van smaken en alcoholgehalte in hun bier te bereiken, waardoor ze een belangrijk onderdeel vormen van efficiënte brouwprocessen.

Bekijk onze online selectie van debietmeters!

Wat is een debietmeter?

Een debietmeter meet het volume of de massa van een vloeistof (vloeistof, gas of damp) die in een bepaalde periode langs de meter stroomt. Er zijn verschillende debietmeters met verschillende functies en werkingsprincipes. Ze zijn effectief in gesloten en open systemen, zoals leidingen en rivierkanalen.

Moderne debietmeters hebben meestal elektronische interfaces om real-time digitale meetwaarden weer te geven. Ze kunnen ook rechtstreeks verbinding maken met softwaresystemen voor gegevensanalyse en het bijhouden van gegevens. Traditionele debietmeters gebruiken analoge methoden om het debiet aan te geven, bijvoorbeeld wijzerplaten of een drijvend element in een transparante buis.

Waarom worden debietmeters gebruikt?

Debietmeters worden eenvoudigweg gebruikt om het debiet van vloeistoffen te meten; ze dienen verschillende belangrijke doelen in verschillende industrieën:

- Veiligheid:Debietmeters helpen bij het handhaven van de noodzakelijke stroomsnelheden voor koeling in industriële processen.

- Lekdetectie:Debietmeters meten het debiet op verschillende punten in het systeem. Als de stroomsnelheid op een bepaald punt lager is dan verwacht, kan een lek de oorzaak zijn.

- Monitoring:Operators kunnen garanderen dat systemen zowel effectief als efficiënt werken.

- Facturering:Nauwkeurige debietmetingen zijn nodig voor factureringsdoeleinden.

- Naleving van de milieuwetgeving:Debietmeters meten de hoeveelheid emissies en afval die in het milieu terechtkomen en zorgen ervoor dat de niveaus binnen de regelgeving blijven.

Toepassingen van debietmeters bij bierbrouwen

Debietmeters zijn cruciaal bij het brouwen van bier, van kleine thuisbrouwinstallaties tot grootschalige industriële brouwerijen. Ze worden gebruikt om het debiet van de vloeistof te meten en de nauwkeurigheid, efficiëntie en consistentie in verschillende stadia van het brouwen te garanderen. Hier volgt een uitgebreide lijst van hoe debietmeters gebruikt kunnen worden in een bierbrouwinstallatie:

Kleine, zelfgemaakte brouwsystemen

- Waterbehandeling: De juiste verhouding van waterbehandelingsadditieven garanderen door het waterdebiet te meten dat het brouwsysteem binnenkomt.

- Mashing: Bewaking van de waterstroom door het graanbed om een consistente beslagtemperatuur te behouden en de extractie-efficiëntie te verbeteren.

- Sparren: De stroomsnelheid van het spoelwater regelen om de suikers effectief uit het graan te spoelen zonder het graanbed te verstoren.

- Koken: De wortstroom in de kookketel meten om het juiste kookvolume en hopgebruik te bepalen.

- Huiveringwekkend: Het regelen van de wortstroom door een koelsysteem, zoals een platenkoeler, om de temperatuur snel te verlagen voor de gisting.

- Fermentatie: Het controleren van de toevoeging van vloeistoffen, zoals extra water of smaakstoffen, aan de fermentor op een gecontroleerde snelheid.

- Bottelen/afvullen: Zorgt voor nauwkeurige vulvolumes bij het overhevelen van bier naar flessen of vaten, waardoor verspilling tot een minimum wordt beperkt.

Grote industriële brouwsystemen

- Beheer van de watervoorziening: Grootschalige brouwerijen hebben enorme hoeveelheden water nodig; debietmeters helpen het waterverbruik te controleren voor duurzaamheid en kostenbeheersing.

- Overhevelen van het beslag: De stroomsnelheid beheren tijdens het overhevelen tussen de maischketel en de lauterketel om de suikerextractie te optimaliseren en kanalisatie of verdichting van het graanbed te voorkomen.

- Wort koken: Het debiet van de wortrecirculatie tijdens het koken regelen voor een gelijkmatige warmteverdeling en om karamellisatie of schroeien te voorkomen.

- Koelsystemen: In grote brouwerijen zijn debietmeters essentieel voor het beheer van het debiet door platenwarmtewisselaars of tegenstroomwarmtewisselaars om een snelle koeling tot de gistingstemperatuur te bereiken.

- Controle van de gisting: Controle op de toevoeging van gecontroleerde ingrediënten tijdens de fermentatie, waaronder zuurstof en stikstof voor beluchting. Een CO2 debietmeter voor bier helpt bij het carbonateren.

- Cleaning-In-Place (CIP)-systemen: Debietmeters zorgen ervoor dat reinigingsmiddelen op de juiste snelheid worden toegediend om de hygiënenormen te handhaven zonder verspilling.

- Filtratie en zuivering: De stroom door filters of klaringsmiddelen regelen om het bier te klaren zonder smaak te verliezen of te veel te verwerken.

- Mengen: Als je verschillende bierbatches mengt voor consistentie of nieuwe producten maakt, kunnen debietmeters zorgen voor exacte verhoudingen.

- Verpakkingslijnen: Nauwkeurig vullen van blikken, flessen of vaten is essentieel voor consistentie. Debietmeters, zoals biertapdebietmeters en biervaatjesdebietmeters, voorkomen over- of ondervulling, wat de productkwaliteit en de naleving van de wetgeving beïnvloedt.

- Afvalverwerking: Het beheren van afvalwaterstromen naar zuiveringsinstallaties, waar debietmeters helpen bij het bewaken en verminderen van de impact op het milieu.

- Nutsbewaking: Debietmeters houden het verbruik bij van nutsvoorzieningen zoals stoom, gassen en koelmiddelen die cruciaal zijn voor verschillende processen in de brouwerij.

Eisen debietmeter bierbrouwen

Inline bierdebietmeters moeten bepaalde kwaliteiten bezitten om effectief te kunnen functioneren in de bierproductie. Inzicht in deze vereisten is cruciaal voor iedereen die betrokken is bij het brouwen, van thuisenthousiastelingen tot grootschalige commerciële producenten. Het zorgt ervoor dat iemand een weloverwogen beslissing kan nemen bij het selecteren van een debietmeter die geschikt is voor zijn brouwactiviteiten.

- Het meetsysteem van de sensor is rechttoe rechtaan, zonder onderdelen die de doorstroming belemmeren of de te meten stof gemakkelijk opsluiten.

- Elk onderdeel van de debietmeter dat in contact komt met de media is gemaakt van materialen die voldoen aan de normen voor voedselveiligheid, zoals die van de FDA (United States Food and Drug Administration) en de EHEDG (European Hygienic Equipment Design Group). Lees meer in ons artikel over materialen voor bierbrouwsystemen.

- Deze onderdelen kunnen plotselinge temperatuurschommelingen verdragen en zijn bestand tegen corrosie door reinigingsmiddelen zoals stoom, alkalisch water en waterstofperoxide.

- Bij vulprocessen moet de sensor snel reageren en nauwkeurige metingen leveren.

- Hij is ontworpen om te functioneren in koude (ongeveer 2 °C) en vochtige omstandigheden.

Soorten debietmeters voor bierbrouwen

SAW-debietmeters (oppervlakte-akoestische golven)

SAW-debietmeters (Surface acoustic wave) gebruiken transducers om te meten hoe geluidsgolven door een vloeistof bewegen en zetten het resultaat om in een debiet. Dit type debietmeter is niet-invasief, zeer nauwkeurig en veroorzaakt geen grote drukval. Daarnaast hebben SAW debietmeters de volgende eigenschappen die ze geschikt maken voor een bierbrouwsysteem:

- Hoge nauwkeurigheid

- Geen bewegende onderdelen

- Snelle reactietijd

- Gemakkelijk schoon te maken

- Chemische weerstand

- Temperatuurbestendigheid

- Weinig onderhoud

Ondanks al hun voordelen zijn SAW-flowmeters slechts geschikt voor bepaalde toepassingen. Ze zijn met name niet geschikt voor het meten van gas en stoom. Lees ons artikel over de Burkert 8098 SAW debietmeter voor een voorbeeld en leer meer over de werking van deze debietmeters.

Figuur 2: Een SAW-stroommeter van roestvrij staal

Elektromagnetische debietmeter

Elektromagnetische debietmeters, of magmeters, maken gebruik van de wet van Faraday van elektromagnetische inductie om het debiet van elektrisch geleidende vloeistoffen in een pijp te bepalen. Ze bestaan uit een niet-magnetische, geïsoleerde buis met elektroden en spoelen die zo zijn opgesteld dat ze een magnetisch veld creëren.

Als de vloeistof door dit veld stroomt, wekt dit een spanning op die evenredig is met de snelheid. Deze spanning wordt opgevangen door de elektroden en vertaald in een stroomsnelheid. Deze meters werken niet obstructief, waardoor de integriteit van de vloeistof behouden blijft en ze perfect zijn voor gevoelige toepassingen zoals bierbrouwen.

Elektromagnetische debietmeters vereisen dat de vloeistof elektrisch geleidend is. Omdat gas en stoom niet op dezelfde manier geleidend zijn als vloeistoffen, zijn deze debietmeters ongeschikt voor het meten van gas- en stoomdebieten.

Figuur 3: Een elektromagnetische debietmeter op een waterleiding

Turbine debietmeter

Turbine flowmeters werken met een rotor die ronddraait in verhouding tot het debiet van de vloeistof die er doorheen stroomt. De beweging van de rotor wordt elektronisch gedetecteerd en de gegevens worden vervolgens omgezet in een debietmeting. Ondanks de bewegende delen die in contact komen met de vloeistof, hebben turbineflowmeters geen significante drukverliezen.

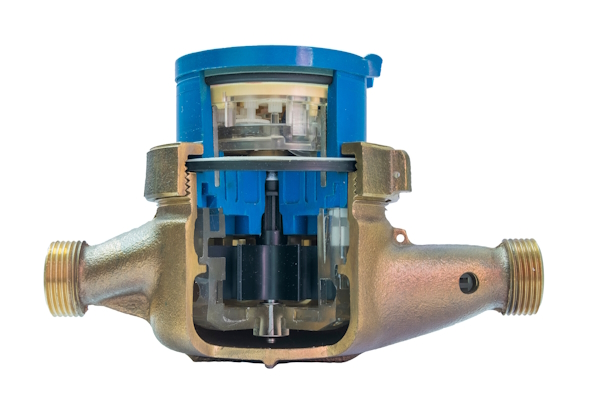

Figuur 4: Een dwarsdoorsnede van een turbinestroommeter

Flowmetermaterialen voor bierbrouwen

Elk onderdeel van een bierbrouwsysteem dat in contact komt met verbruiksmedia vereist sanitaire oplossingen. Voor bierbrouwprocessen zoals het overhevelen van het beslag, het koken van het wort en het controleren van de gisting zijn sanitaire debietmeters nodig. De meest gebruikte materialen voor sanitaire debietmeters zijn roestvrij staal en kunststof.

- RVS:Roestvrij staalsoorten 316 en 304 worden veel gebruikt. Ze bieden corrosiebestendigheid en een hoge temperatuur- en drukbestendigheid.

- Kunststoffen:Kunststoffen, zoals PVC, zijn minder duur dan roestvrij staal en hebben ook een uitstekende weerstand tegen corrosie. PVC heeft echter een veel lagere temperatuur- en drukbestendigheid. PVC begint bijvoorbeeld te vervormen bij temperaturen boven 60 °C.

Voor het meten van stroomsnelheden van processen die niet in contact komen met verbruiksmedia, zoals koelprocessen, kunnen andere materialen worden gekozen (bijvoorbeeld messing en gietijzer).