Sanitaire manometer

Figuur 1: Een membraanmanometer met roestvrijstalen behuizing voor hygiënische toepassingen.

Een hygiënische manometer is noodzakelijk voor omgevingen waar hygiëne een primaire zorg is, zoals in de farmaceutische, biotechnologische en voedingsmiddelen- en drankenindustrie. Deze meters hebben doorgaans een niet-poreuze behuizing om de groei van bacteriën of andere micro-organismen te voorkomen. Ze kunnen ook kenmerken hebben zoals gemakkelijk te reinigen oppervlakken en een levenslang verzegelde constructie. Zij worden gewoonlijk sanitaire manometers genoemd.

Hygiënische manometers maken gebruik van een membraanmechanisme om de druk te meten. Voor de meeste hygiënische toepassingen voldoen standaard membraanmanometers. Er zijn echter hoogwaardige membraanmanometers beschikbaar voor toepassingen die een strikte naleving van specifieke normen of aanvullende veiligheidsmaatregelen vereisen. Dit artikel behandelt uitdrukkelijk hoogwaardige membraanmanometers voor hygiënische (sanitaire) toepassingen. Lees ook ons artikel over standaard manometers om de grondbeginselen van een manometer te begrijpen.

Inhoudsopgave

Bekijk onze online selectie van manometers!

Vlak gelast membraan

Membraanelementen zijn cirkelvormige, gegolfde membranen die rond hun rand tussen twee flenzen geklemd of gelast zijn. De druk van de media werkt op één zijde van het membraan. Dit veroorzaakt een doorbuiging in het membraan, versterkt door tandwielen en gekoppeld aan de wijzer op de manometer om de druk aan te geven. Lees ons artikel over membraanmanometers voor meer informatie over de constructie en selectiecriteria van membraanmanometers.

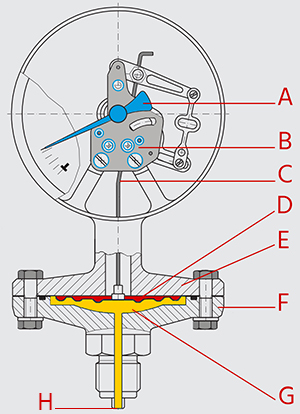

Figuur 2: Werkingsprincipe van de membraanmanometer: wijzer (A), beweging (B), koppeling (C), membraan (D), bovenste behuizing (E), onderste behuizing (F), drukkamer (G) en drukinvoerpunt (H).

Een membraanafdichting vormt een barrière tussen de drukmeetinstrumenten en potentieel schadelijke media, zoals corrosieve stoffen of vuil dat verstopping kan veroorzaken. Maar soms zijn zelfs membraanafdichtingen niet geheel immuun voor verstopping, wat leidt tot storingen in de apparatuur en een verstoring van het proces. Om dit probleem te bestrijden kan een spoelaansluiting worden gebruikt. Dit is een extra aansluiting die in de onderste behuizing van de membraandichting is geïntegreerd, zodat gebruikers vuil van het membraanoppervlak kunnen spoelen en verstopping kunnen voorkomen. De types membraanafdichting kunnen zowel van schroefdraad als van een flens voorzien zijn wanneer zij met een spoelaansluiting worden geleverd.

Wanneer het systeem niet in bedrijf is, moet een spoelplug of -klep worden gebruikt om de spoelaansluiting af te sluiten en te voorkomen dat de procesmedia weglekken. Het is belangrijk te controleren of de spoelplug van hetzelfde materiaal is gemaakt als de onderste behuizing om compatibiliteit met het proces te garanderen. Zorg er bovendien voor dat de interne onderdelen van de klep die in wisselwerking staan met de media, geschikt zijn voor het specifieke type media dat wordt gebruikt. Lees ons artikel over chemische compatibiliteit voor meer details.

Voordelen:

Vlakgelaste membraanmanometers bieden diverse voordelen ten opzichte van standaard manometers.

- Verzonken gelaste membranen meten droog. Dit betekent dat het membraan de te meten vloeistof of gas scheidt van de drukvoerende delen van de manometer. Dit beschermt zowel de manometer als de systeemvloeistoffen of -gassen tegen verontreiniging. Ook is dit membraan in een hygiënische manometer doorgaans twee tot vijf keer dikker dan een conventioneel afdichtingsmembraan.

- Vlakgelaste membraanmanometers zorgen voor een continue en betrouwbare meting, zelfs bij kritische operaties, dankzij de robuustheid van het membraanelement en de hoge overbelastingsveiligheid. In vergelijking met standaard manometers zijn hygiënische meters minder gevoelig voor onverwachte procesomstandigheden (drukpieken, overbelasting) en mechanische invloeden.

Verontreiniging

Verontreiniging van procesvloeistoffen of gassen kan ernstige gevolgen hebben, zoals materiële en financiële verliezen voor de farmaceutische industrie, de biotechnologie en de levensmiddelen- en drankenindustrie. Eén enkel vreemd deeltje kan de beoogde dosering van een product veranderen. Daarom is het essentieel dat de in deze processen gebruikte manometers voldoen aan strenge sanitaire normen en maatregelen die verontreiniging op alle niveaus tegengaan. Hygiënische manometers maken gebruik van verschillende methoden om besmetting van de media te voorkomen.

- Het gebruik van manometers met spoelmembranen

- Secundaire veiligheidsvoorzieningen: Sommige hygiënische manometers zijn voorzien van secundaire veiligheidsvoorzieningen, zoals een tweede beschermende barrière en een controle-element voor het membraan. Als het membraan breekt, zorgen deze veiligheidsvoorzieningen ervoor dat de procesmedia en de meetinstrumenten van elkaar gescheiden blijven, zodat het medium niet in de omgeving kan ontsnappen en er geen verontreinigingen in het proces terecht kunnen komen.

Sanering

Hygiënische manometers zijn ontworpen met verschillende goedkeuringen en conformiteiten. De goedkeuringen die voor een bepaalde hygiënische manometer nodig zijn, hangen af van de beoogde industrie (zoals de farmaceutische industrie of de levensmiddelenindustrie). Reinheid is een kritische eigenschap van sanitaire meters.

- EHEDG-conformiteit:EHEDG is een industrieel consortium dat fabrikanten van apparatuur, levensmiddelenfabrikanten, onderzoeksinstellingen en volksgezondheidsinstanties vertegenwoordigt. Zij werd in 1989 opgericht om de hygiëne bij de verwerking en verpakking van levensmiddelen te bevorderen.

- CIP/SIP reiniging: In veel industrieën die frequente reiniging of sterilisatie van apparatuur vereisen, zoals de farmaceutische industrie en de levensmiddelenindustrie, spelen geïntegreerde clean-in-place (CIP) en sterilize-in-place (SIP) oplossingen een cruciale rol.

- Autoclaveerbaar: Medische autoclaven zijn gespecialiseerde apparaten die stoom onder hoge druk gebruiken om bacteriën, virussen en andere micro-organismen uit instrumenten en apparatuur te verwijderen. Om te bepalen of een manometer geschikt is voor een autoclaaf, moet hij het label "autoclaveerbaar" dragen, dat aangeeft dat hij is ontworpen en getest om de hoge temperaturen en druk te weerstaan die in het sterilisatieproces worden gebruikt.

- FDA goedkeuring: De Food and Drug Administration (FDA) is een regelgevend agentschap van het Amerikaanse ministerie van Volksgezondheid en Human Services. Haar primaire verantwoordelijkheid is de bescherming van de volksgezondheid door toezicht te houden op de veiligheid en doeltreffendheid van levensmiddelen en farmaceutische producten.